Способ прокаливания нефтяного кокса

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (ii) 747814

{61) Дополнительное к авт. саид-ву (22) Заявлено 180777 (21) 2509961/23-26 р1)М, Кл.2 с присоединением заявки ¹

С 01 В 31/02

С 10 В 57/00

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет (53) УДК 661.666 1 (088. 8) Опубликовано 1507,80. Бюллетень Мо 26

Дата опубликования описания 150780 (72) Авторы изобретения

Н.Д.Волошин, P.И.Латыпов, P.Н.Гимаев, Т.С.Чанышев, И.P.Êóçååâ и. P.A.Øàõíàýàðoâ (71) Заявитель

Уфимский нефтяной институт (54) СПОСОБ ПРОКАЛИВАНИЯ НЕФТЯНОГО КОКСА

Изобретение относится к способа,,прокаливания углеродистых веществ, применяемых в качестве наполнителей анодной массы алюминиевых электролизеров, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности, а также в

-цветной металлургии.

Известен способ прокаливания нефтяного кокса в многоступенчатых противоточных аппаратах с пневдоожиженным слоем (1) .

Нижняя ступень аппарата служит топкой для сжигания части кокса в токе воздуха, а в верхних ступенях регенерируется тепло отходящих дымовых газов.

Недостатком такого способа является низкий выход готового продукта, составляющий в случае применения трехсту..енчатого аппарата 60-71%.

Увеличение числа ступеней более 3 с целью повышения выхода готового продукта связано с конструктивными осложнениями.

Наиболее близким к предлагаемому является .способ прокаливания нефтяного кокса, включающий сушку сырого измельченного кокса, предварительный нагрев высушенного кокса в восходящем потоке дымовых газов до 320 С и на второй стадии до 1100-1250 С в псевдоожиженнсы слое горячими дымовыми газами, получаемыми путем сжигания выделяющихся из кокса летучих веществ P) ..

Недостатком известного способа является низкий выход Готового продукта (прокаленного кокса) вследствие большого угара кокса от вторичных реакций взаимодействия двуокиси углерода и водяного пара с углеродом кокса в псевдоожиженном слое.

Цель изобретения — увеличение выхода прокаленного кокса.

Указанная цель достигается тем, что предложенный способ включает сушку сырого измельченного кокса, предварительный нагрев высушенного кокса до 400-700оС в восходящем по» токе дымовых газов и последующий нагрев до 1100-1250 С в псевдоожиженном слое дымовыми газами.

Отличие предложенного способа заключается в том, что предварительный нагрев ведут до 400-700вС.

Предварительный нагрев кокса на каждые 100оС позволяет уменьшить

747814. аппарат 9. В процессе транспортирования кокса происходит разогрев последнего за счет сжигания выделяющихся летучих веществ и тбнкой рыли.

Степень разогрева кокса в пневмотранспортной линии можно регулировать расходом, температурой и содержанием кислорода в газе 7.

В прокалочном аппарате 9 коксовые частицы непрерывно нагревают в

1О режиме псевдоожижения до конечной температуры за счет сжигания летучих веществ, выделяющихся из кокса в пневмотранспортной линии 8 и в аппарате 9. С этой целью предусмотрена подача воздуха 10-11 в надслоевое 5 пространство и непосредственно в псевдоожиженный слой аппарата 9..Т. Режим предварительного нагрева

Конечная температура кокса, С

400 600 700

200 (известный способ) Температура теплоносителя (воздух + дымовые газы в соотношении 1: 1}

600 600 600

350

100

110 125 130

15 16 20

0,7 1,2 1,4

0,2.I

Ipacxog теплоносителя (дымовых газов, воздуха) на псевдоожижение примерно на 0,05 Кг/кг кокса и соответственно снижает потери готового продукта от угара на 1%.

Низший предел температур предва рительного нагрева 400 С ограничивается температурой начала воспламенения нефтяного кокса и температурой начала выделения летучих веществ, верхний предел 700ОС вЂ” усилением роли вторичных реакций на первой ступени °

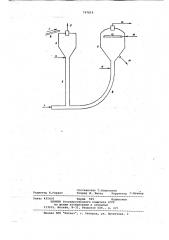

На чертеже представлена схема установки для осуществления предложенного способа.

° Установка содержит сырой кокс с влажностью 3 мас.Ъ и более, транспор" тер 2, сушилку 3, горячие дымовые газы 4, холодные дымовые газы и водяной пар 5, напорный стояк 6, горячий гаэ 7; содержащий кислород и имеющий температуру — 400-700 С, пневмотранспортная линия 8; прокалочный аппарат с псевдоожиженным слоем кокса 9; воздух для сжигания летучих веществ 10 и 11; воздухораспределитель 12; отработанные дымовые газы 13; прокаленный кокс на охлаждение 14.

Исходный кокс 1 с размерами частиц 0-25 мм ленточным транспортером

2 подают непрерывно в сушилку 3, где происходит нагрев кокса до 150200 С дымовыми газами 4 в псевдоожиженном слое. Объемная скорость подачи кокса в пределах 1 3-2 ч

t 1 преимущественно 1,5-1,6 ч. Холодные дымовые газы и водяные пары 5, образовавшиеся при сушке кокса, выводят иэ сушилки и сбрасывают в атмосферу.

Высушенный кокс по напорному стояку 6 непрерывно опускается под действием силы тяжести в пневмотранспортную линию 8, по которой его транспортируют потоком горячего газа 7, содержащего кислород, в прокалочный

Производительность по коксу, кг/ч

Расход теплоносителя, кг/ч

Скорость нагрева, град/сек

Отработанные дымовые газы 13 выводят иэ аппарата 9 сверху, а прокаленный кокс 14 сбоку.

Пример. Для прокаливания берут нефтяной кокс следующего качества: размер частиц 0-25 мм, зольность 0,43 мас.Ъ, влажность 8,0 мас.%, 25 выход летучих вецеств 10,7 мас.В, истинная плотность 1,41 г/см

Сушку кокса производят непрерывно в псевдоожиженном слое при 150О С и атмосферном давлении с объемной

g0 скоростью подачи сырья 1,5-1,8 ч".

Удельный расход теплоносителя (отходящих дымовых газов ) 0,7-0,9 кг/кг кокса, линейная скорость газа в надслоевом пространстве 0,25у5 0,35 м/сек, время пребывания кокса в сушилке 20-30 мин. Предварительный нагрев высушенного кокса ведут в режиме пневмотранспорта в восходящем потоке дымовых газов и нагрев до конечной температуры прокалки в псевдоожиженном слое дымовыми газами °

В таблице представлены режимные параметры процесса прокаливания и данные по выходу прокаленного кокса

747814

Й . Режим прокаливания в псевдоожиженном слое

1200

Температура, С

1200 1200 1220

Расход воздуха, кг/ч в слой кокса над слоем кокса

25 24 20

140 160 170

120

Линейная скорость газа, м/сек

0,4 0,4 0,4

0,7 0,75. 0,8

0,4

0,6

Время пребывания кокса в печи, мин

70 69 65

202 217 236

Перепад давления в слоем,мм в ст. 196

Выход прокаленного кокса, Ъ от сухой массы

76 80 79

30,0

6,0 в псевдоожиженном слое над слоем

Получаемый прокаленный кокс охлаждают циркулирующим инертным газом (12% СО2, 2Ъ СО, ЗВ С, остальное — азот) в псевдоожиженном слое.

Кратность циркуляции газа 2,5 кг/кг кокса. Время пребывания кокса в зоне охлаждения 40 мин.

Температура инертного газа, С: на входе в холодильник 70, на выходе из холодильника 400.

Температура кокса, еС: на входе в холодильник 1100-1200, на выходе из холодильника 250-350. Доохлаждение кокса в бункере с водяной рубашкой до 100-110вC. Полученный кокс характеризуется следующими показателями качества:

Истинная плотность,,/см 3 2,00-2,003

Удельное электросопротивление, ом мм/м 600

Зольность, мас.% 0,5

Гранулометрический состав, мас.Ъ

0-1,0 более 10,0 сз

Иэ приведенных примеров видно, что преложенный способ позволяет увеличить выход готового продукта на

2-6 мас.Ъ.

30, К преимуществу предложенного .способа следует отнести возможность создания высокопроизводительных агрега.тов (25-50 т/ч).

Формула изобретения у, Способ прокаливания нефтяного кокса, включающий сушку сырого измельченного кокса, предварительный нагрев высушенного кокса в восходящем потоке дымовых газов и последующий нагрев до

1100-1250 С в псевдоожиженном слое дымовыми газами, о т л и ч а ю щ и й— с я тем, что, с целью увеличения выхода прокаленного кокса, предваритель- ный нагрев ведут до 400-700 С.

Источники информации, принятые во вниманге при экспертизе

1. Сюняев З.И. Облагораживание и применение нефтяного кокса. М., "Химия", 1966, с. 126-140.

2. Патент США 9 3823073, $0 кл. С 10 В 49/06 (201-25), опублик.

09.07.74 (прототип).

747814

Составитель Т.Ильинская

Техред М. Петко Корректор C. екмар

Редактор Н.Горват

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 4314/б Тираж 565 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5