Устройство для непрерывного формования труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

Н И Я 747831

К АВТОРСКОМУ СВИ ИТИЛЬСТВУ

Союз Советских

Социалистических

Республик

Ф . (61) Дополнительное к авт. сеид-ву (22) Заявлено 21.04.78 (21) 2608490/29-33 (51) М. Кл.2

С 03 В 19/04 с присоединением заявки ¹ .— (23) Приоритет

Государственный комитет

СССР ио делам изобретений и открытий (53) УДК666. 173. .036 (088.8) Опубликовано 150780. Бюллетень № 26

Дата опубликования описания l 50780 (72) Автор изобретения

Б . И. Покр асс

Киевский филиал Всесоюзного научно-йсследовательского н проектно-конструкторского института по автоматиэациИ" предприятий промышленности строительных материалов (71) Заявитель

\ (54) УСТРОЙСТВО gJIH НЕПРЕРЫВНОГО фОРИОВАНИЯ ТРУБ

Изобретение относится к промааленности строительных материалов, в частности к оборудованию для производства стеклянных труб, конкретнее к устройствам центробежного формования.

Известно устройство, содержащеЕ питатель, цилиндрическую форму, тянульное н формующее устройство, npitчем формующее устройство выполнено в 1О виде газовоэдушной подушКи fl) .

Подача расплавленной;стекломассы в конический питатель и последующее формование трубы заданной толщины требует в силу большой теплоаккомули- е рующей поверхности конического пита1 теля его интенсивного охлаждения.

Причем, при увеличении диаметров производных труб ухудшается степень охлаждения формуемого стекла, а также возникают трудности вращения пнтателя с большой скоростью. Кроме того, при производстве труб с болыаой толщиной стенки снижается производительность устройства иэ-эа невозмож- 25 ности создания интенсивного охлаждения стенки трубы lIo толщине.

Продвижение отформованной стекломассы с питателя к цилиндрической форме во избежание деформаций требует от стекла определенной механической жесткости, т,.е. вязкости в диапазоне температур 650-600 С. однако для этого диапазона температур влияние газовоэдушной подушки не скажется на улучшении того качества поверхности, которое сложилось-в питателе, следовательно, лишь не ухудшит его.

Целью изобретения является повышение производительности и качества стеклянных труб. Это достигается тем, что питатель выполнен в виде полого вала с конусным наконечником, сопряженным .в основании с перфорированным цилиндром, причем наконечник размещен в цилйндрической форме, а внутренняя полость вала сообщена с системой подачи охлаждающего агента.

В устройстве непрерывного формования труб стекломассу сливают по окружностн на вращающийся с большой скоростью конический полый питатель, при этом площадь контакта стекломассы с поверхностью цитателя небольшая и, следовательно, не требует интенсивного охлаждения. Стекломасса эа счет действия болыаих центфобежных сил отбрасывается под углом a(.к вер747831 тикали на ограйичивающую поверхность цилиндрической фсрвы, причем в зависимости от скоростй: вращенйя получение заданной толщины стенки может происходить послойно с охлаждением каждого слоя в отдельности на .участке перехода с поверхности питателя на ци 5 линдрическую форму. Это позволит значительно повысить скорость формования, получить трубы в широком диапазоне толцин, не снижая производительности, Кроме того, большое давление, действуюцее на стекломассу в цилиндрической форме, возникающее под действием центробежных сил, перемещают интервал стеклования в область более высоких температур, что позволяет повысить ин- 15 тенсивность охлаждения отформованного стекла и, следовательно, увеличить производительность. Значительные силы поверхностного .натяжения обеспечивают высокое качество поверхности. 20

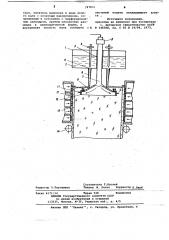

Сущность изобретения поясняется чертежом. Устройство для непрерывного формования труб состоит из фидера 1 с расплавленной кондиционной стекломассой 2, вертикального канала 3, от- 25 верстия 4 для слива стекломассы 2, пуансона 5 и направляющей насадки б, полого вала 7 с приводом 8 вращения, полого питателя 9 с конусным наконеч" ником,сопряженные в основании с пер- ЗО форированным цилиндром 10 с отверстиями 11 для подачи охлаждающего газа к формуемой стеклянной трубе 12, цилиндрической формы 13, выполненной на основе гаэовоздушной подушки, тянуль- З ного механизма 14.

Диаметр широкой части питателя 9, помещенного внутри цилиндрической формы 13, выбирается из условия требуемой интенсивности охлаждения стекломассы на участке перехода с питателя 40

9 на форму 13„ а также заданной толщины стенки трубы 12.

Питатель 9 врацается от привода 8 через полый вал 7, используемый также для подачи газа к внутренней полости 45 питателя ° Пуансон 5 предназначен для задания нужного расхода стекломассы и, его положение относительно отверс тия 4 регулируется ручным приводом.

Направляющая насадка 6 необходима для равномерной подачи стекломассы 2 по окружности в заранее эаданйую об;ласть внешней поверхности питателя 9.

Вертикальный канал 3 обеспечивает вращение полого вала 7 без сОПрикосновения с стекломассой 2. Газ поступа" 55 .ет к полому валу 7 при такой его температуре и расходе, чтобы, охлаждая полость вала 7, он нагревался до требуемой температуры охлаждения стекломассы в узле формования. iO

Устройство работает следующим образом.

Расплавленную стекломассу 2 опре. деленной вязкости сливают из фидера

1 через отверстие 4 и направляющую насадку б в строго заданном расходе, Установленном пуансоном 5, на внешнюю поверхность в заданную зону по высоте питателя 9. Питатель 9 вращается с большой скоростью Стекломас са 2, попадая на поверхность питателя 9, отбрасывается под углом с на ограничивающие поверхности цилиндрической формы 13. Режим газовоэдушной подушки, на базе которой выполнена цилиндрическая форма, обеспечивает заданный график охлаждения формуемой трубы 12 ло высоте.

За счет больших скоростей врацения питателя 9 формование стенки трубы 12 осуществляется послойно. Причем каждый слой подвергается принудительному гаэовоздушному охлаждению через отверстия 11 в перфорированном цилиндре 10 питателя 9. Толщина отдельных слоев зависит от скорости. врацения питателя 9 и расхода стекломассы 2. Таким образом, совместное действие послойного охлаждения, центробежных сил и сил поверхностного натяжения поззоляет осуществить быстрое формование трубы 12 с высоким качеством обеих поверхностей. Далее отформованная труба 12 с помоцью тянульного механизма 14 перемещается вниз к следующим операциям технологического процесса.

Изменение габаритов (толщины, диаметра выпускаемых труб) при данном способе осуцествляется заменой гаэовоздушной цилиндрической форьи 13 и питателя 9 на другие с диаметрами, соответствующими новой номенклатуре.Такую замену можно провести за минимальное время, при условии что цилиндрическая форма 12 установлена на рельсы с воэможностью ее перемещенйя, а замена питателя 9, не требующего дополнительного охлаждения, кроме пропускаемого через него воздуха на охлаждение стекла, тривиальна.

Предложенное устройство непрерывного формования труб позволит значительно повысить производительность установки, а также качество поверхностей трубы за счет формования стенок послойно при большом давлении и действии значительных сил поверхностного натяжения.

По предварительным данным экономический эффект для одной установки может составить 100 тыс. руб. в год.

Формула изобретения

Устройство для непрерывного формо-. вания труб, содержащее питатель„ смонтированный с воэможностью вра- щения, цилиндрическую форму с гаэовоздушной подушкой и тянульный механизм, о т л и ч а ю ц е е с я тем, что, с целью повышения производительности и качества стеклянных

747831

Составитель Т.Буслей

Техред М. Петко корректор Е.Папй

Редактор О.Торгашева

Эаказ 4171/14 Тираж 528 Подписное

ЦНИИПИ ГосУдарственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 труб, питатель выполнен в виде полого вала с конусным наконечником, сопряженным в основании с перфорированным цилиндром, причем наконечник размещен, в цилиндрической форме, а внутренняя полость вала сообщена с 5 системой подачи охлаждающего агента °

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР, 9 348508, кл. С 03 В 19/04, 1973.