Способ получения непредельных сульфонатов или алкиларилсульфатов натрия

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К .АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Свез Советских

Социалистических

Республик

«» 747853 (61) Дополнительное к авт. сеид-ву (22) Заявлено 230378 (21) 2594229/23-04

/ с присоединением заявки ¹

Р1)М. К .

С 07 С 139/00//

С 11 D 1/12

Государственный комитет

СССР но делам изобретений и открытий . (23) Приоритет (53) УДК 547.541 ° .112.07 (088.8) Опубликовано 150780. Бюллетень ¹ 26

Дата опубликования описания 15,0780 (72) Автор изобретения

В.A. Перистый (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ СУЛЬФОНАТОВ

ИЛИ АЛКИЛАРИЛСУЛЬФАТОВ НАТРИЯ

Изобретение относится к усовершенствованному способу получения непредельных сульфонатон или алкиларилсульфатов натрия, которые могут найти применение н качестве поверхностно-активных веществ или присадок к смазочным маслам.

Известен способ получения алкиларилсульфокислот сульфиронанием ал- 10 килбензола газовоэдушной смесью, содержащей 4-8% от серного ангидрида, в каскаде аппаратов с мешалкой при 30100 С. При этом гаэовоэдушную смесь разделяют на ряд уменьшающихся по- 15 токов, которые одновременно вводят в каждый реактор, причем в первый аппарат вводят весь органический реагент и наибольший поток газовоэдушной смеси. В ходе процесса газовые 20 отбросы нынодят иэ каждого аппарата (1) .

Недостатком известного способа является образование токсичных газовых отбросов за счет содержания в 25 них непрореагиронавшего серного ангидрида и органического реагента, а также отложение смолообразных продуктов сульфирования н газоотводных трубах. 30

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения непредельных сульфонатов или алкиларилсульфатов натрия с алкильной частью С8-С,® сульфированием % -олефинов или алкилбензолов газовоздушной смесью, содержащей 28об. Ъ серного ангидрида при 25-65оС в аппарате роторного типа с последующей нейтрализацией сульфомассы углекислым натром $2) .

Недостатксм известного способа является сложное аппаратурное оформление процесса, требующее использование аппарата роторного типа для осуществления сульфированйя в пленке, а также унос непрореагировавшего серного ангидрида и органического реагента газовоздушным потоком и отложение смолообраэных продуктов сульфирования в газоотводных трубах, что приводит к нарушению режима процесса и в целом усложняет процесс.

Целью изобретения является упрощение процесса.

Поставленная цель достигается описываемым способом получения непредельных сульфонатов или алкиларилсульфатов натрия с алкильной

747853 частью С -С сульфированием Ф -олефинов или алкилбензолов газовоздушной смесью, содержащей 7-10 об.Ъ серного ангидрида, в каскаде аппа- ратов при 20-36оС, причем й-олефины или алкилбензол подают в нижнюю часть первого аппарата вместе со всем потоком газовоздушной смеси и переток образующейся сульфомассы и

-,азовоздушной смеси иэ одного аппарата в другой осуществляют по одной технологической линии с последующей нейтрализацией сульфомассы.

Предпочтительным является содержание в газовоздушной смеси 7-10 об.Ъ серного ангидрида и осуществление процесса при 20-30OС с использованием в качестве щелочного агента едкого натра.

Отличительным признаком способа является сульфирование в каскаде ап"паратов с подачей Ф -олефинов или алкилбензола в нижнюю часть первого аппарата вместе со всем потоком газовоздущной смеси и переток образующейся сульфомассы и газовоздушной смеси из одного аппарата в другой по одной технологической линии.

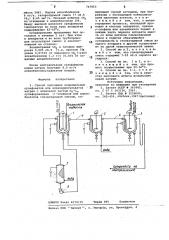

На чертеже приведена схема процесса.

Сульфирование осуществляют в каскаде иэ нескольких аппаратов объемного типа с мешалками.

Органический реагент и газовоздушную смесь подают под мешалку первого аппарата 1.Далее оба потока про,ходят ряд последовательно располо,женных аппаратов 2,3. Газоотводящие трубопроводы объединены с трубой, по которой протекает сульфомасса, т.е. ro переточным трубам 4 транспортируется и гаэовоздушная смесь и сульфомасса, которые подводят под мешалку очередного аппарата. Газовые выбросы отводят только из последнего аппарата 3.

В первом аппарате 1 поглощается основная масса серного ангидрида (75-90Ъ), во втором 2 с 90-99Ъ,т.е., практически весь серчый ангидрид.

Третий 3 или следующие за ним аппараты — выполняют роль поглотители проскока серного ангидрида.

Для снятия тепла реакции сульфирования все аппараты снабжены ох- лаждающими элементами (в данном случае рубашками), в которые подается вода. Так как в первом аппарате наблюдается наибольшее выделение .. тепла, то он, кроме охлаждающей рубашки, снабжен еще и выносным холодильнйм )сонтуром, состоящим из циркуляционного насоса 6 и холодиль. ника 5.

Процесс позволяет получать целевой продукт с выходом 97-99Ъ.

Пример 1. Сульфирование ,проводят на стендовой установке, состоящей иэ трех аппаратов с мешалхами емкостью 2 л каждый. В качестве органического реагента применяют

4 -олефины С<-С, (средняя молекулярная масса 126), полученные крекингом парафина с содержанием Ф-олефинов 85 вес.Ъ,остальные 15 вес,Ъ составляли парафины и другие примеси .

Расход d -олефинов 5 кг/ч, газовоздушной смеси (10 об.Ъ S0$ 8 нм /ч.

Мольный избыток серного ангидрида ,по отношению к d -олефинам 6Ъ.

Температура сульфирования в первом аппарате 33-35ОС, во втором

24-27оС, в третьем 20-26оС

Сульфирование осуществляют в те-!

Я чение 1 сут и прекращают в связи с переполнением приемных емкостей сульфомассой и олефинсульфонатами.

При этом в аппаратах 1-3,переточ.ных трубопроводах 4,холодильнике 5 и

20 газоотводящем трубопроводе не наблюдается отложений смоло- и коксообразных веществ.

На основании материального баланса и аналитических данных устаg5 новлено, что концентрация SO> в газовых выбросах 0,016 об.Ъ (т.е. прос- кок 50 0,159Ъ от поданного 50 ); унос о -олефинов 9 r/÷ (0,18Ъ от поданных б(-олефинов).

После нейтрализации сульфомассы едким натром и гидролиза сульфонов получалось 7,56 кг/ч олефинсульфонатов натрия.

Пример 2. Процесс сульфиг рования проводят аналогично примеру 1 °

В качестве органического реагента используют о -олефины с алкилом С» -С 4 (средняя молекулярная масса 182), полученные олигомери4О эацией этилена и содержащие 99Ъ основного вещества. Расход 0 -олефинов 6 кг/ч, газовоздушной смеси (8 об.Ъ SO ) 9,92 нм /ч. Мольный избыток SO по отношению к 7 -оле5 финам 8Ъ.

Сульфирование продолжают в те; чение 4 сут и прекращают в связи с переполнением приемных емкостей сульфомассой и олефинсульфонатами. щ В аппаратах и во всех трубопроводах на стенках отсутствует смолои коксоотложение. Концентрация SO> в газовых выбросах 0,0096 об.Ъ (т.е. проскок SO> от поданного равен 0,12Ъ), унос d -олефинов 4,2 r/÷ (0,07Ъ от поданных Ф -олефинов).

После нейтрализации сульфомассы едким натром и гидролиэа сульфонов получают 9,45 кг/ч олефинсульфонатов натрия, d0 Пример 3. Процесс сульфи- . рования проводят аналогично примеру 1.

В качестве органического реагента применяют алкилбензолы с алкилом С)о -С14 (средняя молекулярная

747853

Формула изобретения

ЦНИИПИ Заказ 4174/15 Тираж 495 Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4.масса 246) . Подача алкилбенэолов

6 кг/ч, гаэовоэдушной смеси (7 об.%

SOp) 8,65 нм /ч. MQJIbHbIA избыток SOp по отношению к алкилбензолам 10%.

Ввиду высокой вязкости сульфомассы температуру во всех трех аппаратах поддерживают 42-45 С.

Сульфирование продолжают без остановок в течение 5 сут. При этом в аппаратах и во всех трубопроводах отсутствует смоло- и коксоот!

О. ложения на стенках.

Концентрация SO в газовых выбросах 0,005 об.% (т.е. проскок SOS равен 0,0715% от поданного SO );унсо алкилбензолов 1,2 F/÷ (0,02% от поданных алкилбенэолов).

После нейтрализации сульфомассы едким натром получают 8,4 кг/ч алкилбенэолсульфонатов натрия.

1. Способ получения непредельных сульфонатов или алкиларилсульфатов 25 натрия с алкильной частью СО,-См сульфированием а -олефинов или алкилбенэолов газовоздушной смесью, содержащей серный ангидрид, при нагревании с последующей нейтрализацией щелочным агентом, о т л ич а ю шийся тем, что, с целью упрощения процесса, последний проводят в каскаде аппаратов, причем

Ф-олефины .или алкилбенэол подают в нижнюю часть первого аппарата вместе со всем потоком газовоздушной смеси и переток образующейся сульфомассы и газовоздушной смеси иэ одного аппарата в другой осуществляют по рдной технологической линии.

2. Способ,по п. 1, о т л и ч а юшийся тем, что газовоздушная смесь содержит 7-10 об.% серного ангидрида.

3. Способ по пп. 1 и 2, о тл и ч а ю шийся тем, что процесс осуществляют при 20-36ОС.

4. Способ ао пп. 1-3, о т л ич а ю шийся тем, что в каче.— стве щелочного агента используют едкий натрий.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР В 343442, кл. С 07 С 143/34, 1961.

2. Патент США Р 3259645, кл. 260-459, опублик.1967(прототип)