Способ обработки сварного шва

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. саид-sy" (22) Заявлено 280278 (21) 2589531/25-27 (51) M. KJI.

С 21 Dj/04//

В 23 К 11/00 с присоединением заявки Ио— (23) Приоритет

Государственный комитет

СССР по делам изобретений н открытий

Опубликовано 150780. Бюллетень Ио 26 (53) Удп 621,771 ° 02!

:621,791 ° 015 (088 ° 8) Дата опубликования описания 1507.80

В-Л-. Мазур, А.И. Добронравов, Л.Г, Тубольцев, A.Â, Ноговицын, В. Е. Злов, И. Н. Шичкин, В. A. Кувшинов, Ю. М. Плетнев, Л. Б. Файнберг и А. В. Галыгин (72) Авторы изобретения (71 ) Заявитель

Институт черной металлургии (54) СПОСОБ ОБРАБОТКИ СВАРНОГО ШВА

Изобретение относится к прокатному производству и совершенствует способ предварит ель ной подготовки гор ячек атаных полос под последующую холодную прокатку на непрерывных станах, Известен способ обработки сварного шва при получении подката для производства холоднокатаных листов, осуществляемый в непрерывных линиях травл ени я, на укрупнит елях рулонов и после разматывателей на станах бесконечной прокатки, Этот способ включает в себя обрезку на гильотинных ножницах концов сварив аемых полос, их сварку и зачистку сварных швов на гратоснимателе. Сварка встык позволяет значительно увеличить производительность станов холодной прокатки и отделочных агрегатов (13.

Однако одновременно с повышением производительности станов сварка ставит проблему прокатки полос со сварными ывами без обрывов, поскольку пропуск сварных швов через стан на высоких скоростях зачастую приво" дит к обрывам полосы по сварному шву.

Эта проблема обусловлена, в основном, Вледующими причинами: различием механических свойств стыкуемых полос ЗО и сварного шва, различной толщиной свариваемых полос, ростом межклетевых натяжений и увеличением неравномерности натяжения при замедлении скорости прокатки во время пропуска с в ар ного с тык а, Наиболее близким техническим решением из известных является способ обработки сварно го шв а при йолучейии подката для проиэВодства холоднокатаних лис тов, при котором концы гор ячекатаных полос сваривают встык и со сварного шва удаляют грат с занижением толщины металла сварного шва по сравнению с толщиной свариваемых полос.

В данном способе занижение толщины металла сварного шва производят от кромок полосы с равномерным увеличением глубины занижения к ее середине, а толщину металла шва в середине полосы определяют по формуле N По

1 где h — толщина металла сварного

Ь шва в середине полосы, мм

Ьи — предел текучести материала полосы, к гс/мм, 747900

Ь - толщина свариваемых полос, мм ш - предел текучести материала шва, кгс/мм. !

Известный способ позволяет компенсировать лишь влияние различий механических свойств сварного шва и основной части полос (2);

Однако отрицательное воздействие на прокатываемость швов неодновременного входа шва в очаг деформации на всей ширине полосы в известном способе устранено быть не может. Обработка сварного шва по э-.ому способу повышает величину растягивающих продоль-. ных напряжений и увеличивает их неравномерность распределения по ширине прокатываемой полосы. Причина состоит в том, что равномерное углубление шва, выполненное по прямой линии, не обеспечивает одновременного захвата шва по всей ширине полосы, поскольку рабо- 2Q чие залки прокатного стана всегда имеют выпуклость. Первояачальный захват шва валком произойдет, лишь в двух точках. В результате, в момент захвата сварного шва возникают усилия, приложенные в указанных точках и изгибающие шов в плоскости прокатки.

Это приводит. к ув еличению нерав номерности распределения продольных напряжений ло ширине полосы, возрастанию величины растягивающих напряжений на отдельных участках шва до значений, равных пределу прочности металла шва, деформированию шва B наиболее опасном направл ении — в плоскости пРокатки и 35 обрыву полосы.

Цель изобретения — повышение производительности путем стабилизации и увеличения скорости процесса прокатки.

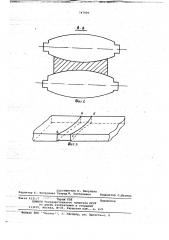

Укаэанная цель достигается тем, 40 что занижение толщины металла сварного шва производят по кривой эквидистантной линии контура рабочей поверхности бочки прокатного валка в вертикальной плоскости, проходящей через gg линию соприкос нов ени я прокатного в алка с полосой на ее входе в валки, На фиг 1 показана схема осуществления способа; на фиг.2 — сечение

A-A Иа фиг.1; на фиг. 3 — вид сварно-go

ro шва после удаления грата.,Способ осуществляют следующим образом.

После обрезки кромок полос на ножницах производят их сварку в стыкосварочной машине непрерывным оплавлением и затем удаляют образовавшийся грат в гратоснимателе. При съеме грата производят углубление сварного шва от кромок полосы к середине, напри- 60 мер, путем придания режущему элементу гратоснимателя перемещения в вертикальной плоскости одновременно с поступательным его движением в горизонтальной плоскости. 65

Кривизна линии а - с определяется кривизной режущего элемента гратоснимателя, а кривизна линии а — в определяется характером перемещения режущего элемента в вертикальной плоскости при его поступательном движении в горизонтальной плоскости. Причем соотношение перемещения режущего элемента в вертикальной и горизонтальной плоскостях выбирается таким образом, чтобы кривизна линии а — б сварного шва в вертикальной плоскости была эквидистантна проекции образующей рабочего валка в сечении угла захвата шва на вертикальную плоскость.

В этом случае будет обеспечен одновременный захват валком сварного шва по всей ширине полосы. На кромках полосы шов по своей оси должен иметь толщину, отличающуюся от толщины полосы, на величину закругления резца гратоснимателя (с обеих пов ерх нос т ей полосы), Углубление сварного шва по ширине полосы должно выполняться по кривой, описываемой следующим уравнением . сГ(х) = ч(х).cosm, где сГ(Х)- профиль образующей углубления по ширине полосы;

X — координата в направлении ширины полосы;

Ях)- уравнение образующей профиля валков;

Ф вЂ” угол захвата.

Лля определения кривой, по которой производится занижение толщины сварного шва, рассматривается сече" ние бочки рабочего валка плоскостью

А-А, перпендикулярной плоскости прокатываемых полос и оси прокатки (направлению прокатки) и проведенной через образующую, соответствующую углу захвата N (см. фиг. 1), То есть, рассматривается входное сечение очага деформации вертикальной (перпендикулярной плоскости полосы и оси прокатки) плоскостью A-A, Если за выходное сечение очага деформации принимать сечение 0-0 плоскостью, проходящей через оси вращения верхнего и нижнего валков, то входное сечение располагается от него на расстоянии длины очага деформации Гд

e= :/рр.-H,), где 0> — длина очага деформации; радиус валка, Но и Н - толщина полосы перед и после прокатки

Входное сечение очага деформации соответствует углу контакта (углу захвата) сК прокатываемой полосы с

-Р:„"

Таким образом, занижение толщины металла сварного шва производят по

747900 кривой, эквидистантной линии контура рабочей. поверхности бочки валка в сечении его вертикальной плоскостью

A-A, расположенной на входе полосы в валки. Эта же форма кривой получается в случае, если секущую плоскость

В-В провести через ось вращения . валка (ось вращения должна лежать в плоскости сечения) под углом к вертикальной оси, равном углу захвата, а линию контура рабочей поверхности бочки валка (образующую) спроектировать на плоскость A-A, перпендикулярную плоскости полосы и оси прокатки (вертикальную плоскость).

После обрезки кромок производят сварку полос размером Зх1500 мм на стыкосварочной машине, а затем со шва удаляют грат.

Профиль валка с учетом шлифовочной и тепловой выпуклости выполняют в соответствии с уравнением 20

Формула изобретения

y(x) =С (2х/(.) где С вЂ” величина выпуклости, мм;

D — длина бочки валка, мм, 25

При таком профиле валка профиль углубления шва описываетс я уравнением д (х).=C.(,2.w/1 ) соус

Длину бочки валка принимают равной

2500 мм, .выпуклость валка 0,3 мм, СОВА =0,94.

После подстановки исходных данных, выражение для расчета профиля углуб- З5 л ени я можно предс т ави т ь в виде (Йх). = 0,3 (2х/2500) ° 0,94.

Максимальная глубина углубления шва в данном случае составляет

1. Кабанов Н. С. и др. Технология, стыковой контак тной св арки, М., Машгиз, 196 1, с. 174 .

2. Авторское свидетельство СССР

Р 536025, кл. В 23 К 11/04, 1975 (прототип).

40 а толщина шва посередине полосы равна 3-2х0,2S = 2,44мм.

Предлагаемый способ обработки сварного шва позволяет уменьшить число обрывов сварного шва при прохождении через стан и, тем самым, ïîâûсить стабильность процесса прокатки и производительность стана. Уменьшен и е числ а об рывов до с ти ra етс я э а счет обеспечения одновременного входа сварного шва в очаг деформации на всей ширине и уменьшения натяжения по краям полосы.

Способ обработки сварного шва при получении подката для производства холоднокатаных листов, при котором концы горячекатаных полос сваривают встык и со сварного шва удаляют грат с занижением толщины металла сварного шва по сравнению с толщиной свариваемых полос, о т л и ч а ю щ и йс я тем, что с целью повышения производительности путем стабилизации и увеличения скорости процесса прокатки, занижение толщины металла сварного шва производят по кривой эквидистантной линии контура рабочей поверхности бочки прокатного валка в вертикальной плоскости, проходящей ч ер ез ли нию сопри кос нов ени я прокатного валка с полосой на ее входе в валки.

Источники информации, принятые во внимание при экспертизе

Составитель С. Никулина

Редактор С . Патрушева Техред Ж. Кастелевич Корректор С.Шекмар

Закаэ 4331/7 "" Фйраж б08 Подписное

ЦНИИПИ Государственного комитета СССР по делам иэобретений и открытий

-.113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектн я, 4