Устройство фиксации вала в охватывающем узле

Иллюстрации

Показать всеРеферат

(1!) 748О47

Союз Советских

Социалистическими

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 30.06.78 (21) 2636454/25-27 (51) М. Кл. с присоединением заявки №вЂ”

F!6В !00

Государственный комитет (23) Приоритет—

Опубликовано 5.07.80. Бюллетень № 26 (53) УДК 621.882 (088.8) но делам нзобретеннй н отнрытнй

Дата опубликования описания 25.07.80 (72) Автор изобретения

В. П. Козлов (7! ) Заявитель (54) УСТРОЙСТВО ФИКСАЦИИ ВАЛА

В ОХВАТЫВА!ОЩЕМ УЗЛЕ

Изобретение относится к машиностроению и может быть использовано в транспортных средствах, в частности в узле подвески трапа при повышенном отклонении от соосности сопряженных деталей.

Известно устройство соединения вала с полой цилиндрической деталью, содержащее байонетный затвор в виде штифта, запрессованного в отверстие полой детали, и кольцеобразной проточки с лыской на конце вала и подпружиненный втулочный фиксатор с буртом (1t

Недостатки укаэанного известного устройства обусловлены затрудненностью центровки и необходимостью изготовления деталей с повышенной точностью, сложностью и трудоемкостью изготовления и монтажа.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство фиксации вала в охватывающем узле применительно к узлу фиксации петли на оси трапа транспортного средства, содержагцее вал с концом квадратного сечения для фиксации его в петле, кронштейн с фланцами и стенками с квадратными отверстиями для жесткого закрепления вала, и петлю трапа с площадкой

2 для плотного прилегакия и приварки панели трапа и с квадратным отверстием для сопряжения с ответным профилем вала трапа (2j

Недостатки этого устройства обусловлены сложностью и трудоемкостью обработки сопряженных деталей, затруднительностью монтажа в связи с неизбежностью потери соосности вследствие приварки панелей и разнесенности переднего и заднего кронштейнов, и наличием радиального люф-! о та.

Цель изобретения состоит в разработке устройства фиксации вала в охватывающем узле, в частности в узле подвески трапа транспортного средства.

Поставленная цель достигается тем, что вал выполнен с поперечным отверстием и снабжен установленным в отверстии штифтом с эксцентричными компенсационными шайбами на концах, а охватывающий узел выполнен с направляющими Г-образными пазами для упомянутых шайб.

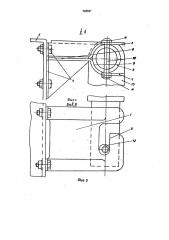

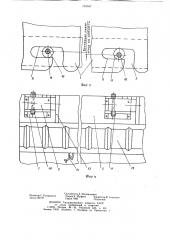

На фиг. 1 схематически изображено устройство фиксации вала в охватывающем узле с торца; на фиг. 2 — - вид A на фиг. 1; на фиг. 3 — возможный диапазон несоос748047

26

39

Формула изобретения

Of

5О

55 ности смонтированных устройств; на фиг. 4часть общего вида транспортного средства с подвеской трапа в исходном положении.

Устройство фиксации вала в охватывающем узле состоит из охватывающего узла 1 и вала 2 (ось петли трапа в сборе).

Охватывающий узел 1 устройства состоит из двух кронштейнов, изготовленных путем холодной штамповки из листовой стали: верхний кронштейн 3 охватывающего узла 1 выполнен так, что вертикальные полки 4 служат местом крепления верхнего кронштейна 3 к корпусу транспортного средства 5, а горизонтальные полки 6 служат местом соединения (сварки) с нижним кронштейном 7 и образуют верхнее поса-. дочное полугнездо для вала 2 (оси петли трапа). На горизонтальной площадке верхнего кронштейна 3 пробит Г-образный паз 8.

Нижний кронштейн 7 выполнен аналогично .верхнему кронштейну 3, где горизонтальные полки 6 также служат местом соединения (сварки) с верхним кронштейном 3 и образуют нижнее посадочное полугнеэдо для вала 2.

На горизонтальной площадке нижнего кронштейна 7 пробит Г-образный паз 8.

Соединение сваркой верхнего кронштейна 3 и нижнего кронштейна 7 образует посадочное гнездо 9 для вала 2.

Вал 2 выполнен из толстостенной трубы, в стенках поперечного сечения которой запрессован штифт 10 перпендикулярно продольной оси вала.

На нижнюю часть штифта, выходящую за наружную поверхность вала, устанавливается эксцентричная компенсационная шайба 11, ось отверстия которой смещена относительно центра компенсационной шайбы на величину возможной несоосности.

Торец нижней части запрессованного штифта развальцовывается с обеспечением легкого проворачивания компенсационной шайбы 11 вокруг своей оси.

На верхнюю часть запрессованного штифта аналогично нижней устанавливается такая же компенсационная шайба 11. Верхний торец штифта развальцовывания с обеспе- чением легкого проворачивания компенсационной шайбы 11. Торец 12 транспорт-. ного средства в собранном виде имеет два установленных (приваренных) кронштей- на трапа 13 вала 2. На корпусе транспорт рого средства жестко закреплена застежка 14, Г1ри установке трапа 12 на корпус транспортного средства 5 необходимо валы 2 (оси петли трапа) вставить в гнезда охватывающих узлов 1 так, чтобы штифты с компенсационными шайбами вошли в начало открытых пазов до упора.

Для фиксации трапа 12 в радиальном направлении его необходимо переместить в осевом направлении в пазах 8 до упора.

В таком состоянии продольные пазы вдоль оси транспортного средства надежно фиксируют трап от взаимного проворачивания с выбором всех зазоров и несоосности компенсационными шайбами. Фиксация вала в осевом направлении осуществляется за счет застежки 14, установленной на корпусе транспортного средства и скобы приваренной к трапу.

Так как трап транспортного средства имеет повышенные габариты, то установка охватывающих узлов на корпусе транспортного средства всегда связана с повышенным отклонением от соосности.

Установка (приварка) осей петли трапа на самом трапе, имеющем повышенный габарит, также связана с повышенным отклонением от соосности.

Компенсационные шайбы 11 при перемещении трапа механически выбирают свое положение в пазах и тем самым препятствуют взаимному повороту вала в гнезде охватывающего узла и исключают радиальные люфты.

Таким образом, предложенное устройство надежно фиксирует вал (ось петли трапа) в радиальном направлении, что очень важно при использовайии его на транспортных средствах, где в условиях бездорожья во время движения транспортного средства возникают нагрузки, стремящиеся расшатывать и обрывать фиксации.

Одним из преимуществ предложенного устройства является то, что все узлы конструкции не требуют большой точности изготовления сопряженных деталей, позволяют производить навеску и фиксацию трапов с увеличенным отклонением от соосности и могут эксплуатироваться во всепогод. ных условиях, не боясь коррозии сопряженных поверхностей.

В процессе эксплуатации при установке и съеме трапов с транспортного средства всю необходимую работу может выполнять один человек, так как имеется возможность расфиксировать застежку и снять трап, Устройство фиксации вала в охватывающем узле сопряженйыми поверхностями, отличающееся тем, что, с целью снижения трудоемкости изготовления и монтажа и повышения надежности работы, вал выполнен с поперечным отверстием и снабжен установленным в упомянутое -отверстие штифтом с эксцентричными компенсационными шайбами на концах, а охватывающий узел выполнен с направляющими. Г-образными пазами для упомянутых шайб, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 530965, кл. F 16 В 21/04, 1976.

2. Автомобиль-транспортер ЛуА3-967М.

Инструкция по эксплуатации, К., 1975, с. 146.

748047

Составитель A. И1аповаленко

Техред К. Шуфрич Корректор В. Синицкая

Тираж 1095 .Подписное

Редактор С. Патрушева

Заказ 4341/8

ЦНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 1