Способ термообработки дисперсных материалов и установка для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (it>748099 (61) Дополнительное к авт. свид-ву— (22) Заявлено 1905.78 (21) 2619497/24-06 с присоединением заявки М— (23) Приоритет

Опубликовано 150780. Бюллетень Йо 26

Дата опубликовачия описания 150780 (51)М. Кл. 26 В 3/06

26 В 17/10

Государственный комитет

СССР по делам изобретений и открытий (5З) УАК 66.047. 751 (088.8) В.A. Шейман, П.С. Куц, A.È. Любошиц, В.Г. Габзималян, А.В. Шейман и Г.О. Мурадян (72) Авторы изобретения (71 ) Заявитель

Всесоюзный научно-исследовательский институт кондитерской промышленности (54) СПОСОБ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ

МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к технике сушки и термообработки сыпучих мате риалов, преимущественно зерна.

Известны способы термообработки дисперсных материалов, например зер- 5 на, путем их сушки во взвешенном состоянии, контактного тепломассообмена, промежуточного и окончательного охлаждения, первое из которых ведут в восходящем потоке наружного lO воздуха с последующей подачей в этот поток сырого материала при нагреве полученной аэросмеси с помощью рекуперативного теплоподвода. Для осуществления этого способа иэвест- 15 ны установки, содержащие пневмотрубу, подключенную через тепломассообменник и параллельно расположенным рециркуляционной колонке и охладительной шахте. Колонка выполне- 20 на в виде массопровода, подсоединенного к нижней части пневмотрубы, основание которой подключено к источнику холодного воздуха, а средняя часть пневмотрубы выполнена в виде 25 кожухотрубного рекуперативного теплообменника (1) .

Недостаток способа и установки заключается в технологической и koH.структивной сложностй. 30

Известны также способы термообработки дисперсных материалов путем их продувки воздухом во взвешенном состоянии при кондуктивном теплоподводе от смеси высокотемпературного теплоносителя и циркулирующей по замкнутому контуру промежуточной дисперсной насадки. Предусмотрена многократная циркуляция материала с промежуточным охлаждением. Для осуществления данного способа существуют установки, содержащие оборудованный загрузочной и разгрузочной течками корпус со встроенным теплообменником, состоящим по крайней мере иэ четырех последовательно соединенных промежуточными коллекторами (одинакового сечения) секций и с сепаратором для отделения дисперсной насадки, установленным на выходе иэ трубной полости теплообменника и подключенным трубопроводом к линии связи источника теплоносителя с трубной полостью теплообменника Ы.

Однако для сушки зерна до кондиционной влажности необходимо осуществлять неоднократную циркуляцию материала с промежуточным охлаждением.

Неоднократная циркуляция материала в этом случае необходима, так как

748099 зерно в зоне сушки находится в течение нескольких секунд и материал подсушивается лишь на 1-2Ъ. Однако это приводит к усложнению процесса.

Кроме того, такой способ и соответсв ющая установка не могут быть применены для последующеЙ термообработ,ки зерна (обжарки) так как при многократной циркуляции в процессе обжарки происходит иэмельчение зерна и его частичный унос, для обжарки необходимо поддерживать более высокую температуру поверхности стенок теплообменника и, следовательно, высокую температуру уходящих газов, например, при сушке зерна продукты сгорания охлаждаются до 200-250оС что примерно на 150-200 С выше температуры зерна. При обжарке температура зерна должна быть равна примерно

95-105 С, а разница между темперао турами зерна и дымовыми газами (находящимися внутри трубок теплообменника) должна достигать 300-350оС, т.е. выходная температура дымовых газов будет в пределах 400-450 С, что значительно снижает экономичность установки; при обжарке температура транспортирующего воздуха должна быть выше температуры термообрабатываемого зерна, а его количест во должно быть достаточным для осуществления пневмотранспорта; в условиях пневмотранспорта (воздух в зоне нагрева находится менее секунды) нагреть на таком теплообменнике достаточное количество воздуха до

250-300 С невозможно.

Целью изобретения является интенсификация тепломассообмена и обеспечения обжарки материала.

Цель достигается тем, что продувку ведут при последовательном перемещении материала сначала в плотном падающем слое, а затем в кипящем слое, причем смесь высокотемпературного теплоносителя и дисперсной насадки предварительно охлаждают холодным воздухом, направляемым затем на продувку.

В известной установке между секциями теплообменника установлена горизонтальная гаэораспределительная. решетка, и промежуточные коллекторы выполнены с уменьшающимся по ходу движения теплоносителя сечением, причем загрузочная течка расположена по теплообменником, а разгрузочная — примыкает к решетке.

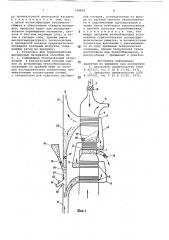

На фиг. 1 схематически изображена установка, разгрузочная течка примыкает к периферии решетки; на фиг. 2 — то.же, разгрузояная течка примыкает к центру решетки.

Установка содержит течку 1 для загрузки материала с питателем 2, патрубок 3 для отвода уходящего воздуха (псевдоожижающего), вертикальный корпус 4, суживающийся в

3 зоне кипящего слоя.четырехсекционный теплообменник 5, коллекторы .б, переменного сечения, горизонтальную газораспределительную решетку 7, у- течку 8 для выгрузки материала, трубопровод 9, соединяющий источник (не показан) теплоносителя с трубной полостью теплообменника 5, шибер 10, отвод 11 с шибером 12 для замены дисперсной насадки, трубопровод 13, течку 14 с питателем 15 и бункером 1б для пополнения дисперсной насадки, питатели 17 и 18, наклонную перфорированную перегородку

19, сепаратор 20, соединенный с вы15 ходом из трубной полости теплообменника и патрубком 21 уходящих газов.

Установка работает следующим образом.

Исходный материал (сырое зерно) по течке 1 питателем 2 направляют в

20 верхнюю часть корпуса 4. Зерно, двигаясь вниз плотным слоем, поступает в межтрубное пространство первой по ходу материала секции теплообменника

5 и предварительно подогревается. За25 тем зерно передвигается по наклонной перфорированной перегородке 19 и питателем 18 подается на гаэораспределительную решетку 7 в кипящий слой, где происходит его окончательная сушка и термообработка (обжарка).

Высокотемпературный теплоноситель (продукты сгорания топлива) по трубопроводу 9 с температурой 800-900оC поступает последовательно во все секции теплообменника 9. Одновременно из сепаратора 20 по трубопроводу 13 при.открытом шибере 10 и закрытом

12 поступает дисперсная насадка, например частицы алюминия или кварцевого песка со средним диаметром.

40 частиц 1-3 мм, которая смешивается с теплоносителем, нагревается и транспортируется вверх по секциям теплообменника 5. В сепараторе 20 теплоноситель отделяется от дисперс45 ной насадки и через патрубок 21 выбрасывается в атмосферу, а насадка через питатель 17 возвращается в теплообменник 5. Таким образом, для дисперсной насадки создается

>0 циркуляционныи контур. Регу .чровка. количества циркулирующей насадки . осуществляется лопастным питателем

17, одновременно служащим затвором.

Для замены дисперсной насадки шибер

10 закрывают, а шибер 12 открывают, 55 холодный воздух пступает в нижнюю часть вертикального корпуса 4, предварительно нагревается до 300-350 С в межтрубном пространстве секций теплообменника 5, расположенных ниgp же гаэораспределительнбй решетки 7, псевдоожижает слой материала, находящийся на решетке 7, затем пронизывает материал, движущийся в плотном слое в межтрубном пространстве .

65 секций теплообменника 5 и по нак/48099

65 лонной перфорированной перегородке

19, отдавая ему тепло, и через патрубок 3 выбрасывается в атмосферу с температурой 70-80 С. При этом воздух, нагреваясь, предварительно снижает температуру смеси теплоносителя и дисперсной насадки, движущейся по трубной полости теплообменника 5 с 800-900 С до 450-500 С.

Дальнейшее снижение температуры смеси до 180-220 С происходит в кипящем слое, а окончательное — до

80-100 С при передаче тепла плотному слою материала, движу; емуся в межтрубном пространстве секций теплообменника, расположенных над кипящим слоем. Поскольку происходит резкое снижение температуры теплоносителя с 800-900 С до 80-100 С, то скорость его значительно уменьшается, поэтому для предотвращения выпадания дисперсной насадки коллекторы, соединяющие секции теплооб-! менника, выполнены с уменьшающимся ! по ходу движения теплоносителя сечением. Такое выполнение коллекторов позволяет кроме того, значительно снизить начальную скорость теплоносителя для уменьшения гидравлического сопротивления (в данном случае из-за многочисленных поворотов потока теплоносителя это имеет большое значение) и использовать высокотемпературную смесь, что способствует расширению области применения описанной установки. Так как скорость движения воздуха через плотный слой материала должна выбираться с учетом наименьшего гидравлического сопротивления и обеспечения заданной степени нагрева или охлаждения и отличается (в меньшую сторону) от скорости воздуха, обеспечивающей псевдоожижение слоя, то вертикальный корус в зоне кипящего слбя выполнен меньшего сечения. Оптимальная скорость псевдоожижения, например для зерна, равна 2,4-3,0 м/с, скорость движения воздуха через плотный слой материала должна быть в пределах 0,5-1,0 м/с, чтобы обеспечить небольшое гидравлическое сопротивление. Для других материалов это соотношение может быть несколькс! другим. Исходя из этого, а также учитывая конструктивные соображения, площадь наименьшего сечения вертикального корпуса в зоне псевдоожиженного слоя должна составлять 0,2-0,4 площади поперечного сечения вертикального корпуса.

В кипящем слое имеет место некоторая неравномерность термообработки материала. Для устранения этого в случае необходимости устройства может быть выполнено по схеме, изображенной на фиг. 2. Течка для разгрузки материала (фиг. 2) расположена в

1О

55 зоне кипящего слоя. В этой установ ке после кипения материал плотным слоем движется в межтрубном пространстве секций теплообменника, расположенных ниже газораспределительной решетки. Такое осуществление процесса приводит к более равномерной термообработке материала и кроме этого, позволяет охладить термообработанный материал окружающим воздухом.

Эта установка, однако, имеет более высокое гидравлическое сопротивление.

В зависимости от требований может применяться как установка, изображенная на фиг. 1, так и установка, изображенная на фиг. 2.

Приведен конкретный пример осуществления предлагаемого способа термообработки дисперсных .материалов.Испытания проводятся на крупнолабораторной установке. В качестве материала используется зерно. Зерно с начальной влажностьюи!О= 25% и начальной температурой 20 С в течение

2,5 мин нагревается при движении в плотном слое до 34 С, при этом влажность зерна снижается на 1,8%. Затем в кипящем слое в течение 11 мин происходит термообработка зерна при

102 С,при этом зерно полностью высушивается (co=0,0%) и приобретает коричневую окраску. Дымовые газы (продукты сгорания) поступают в смеси с промежуточной дисперсной насадкой в установку с температурой 800оС, предварительно (до кипящего слоя) температура их снижается до 420оС наружным воздухом, который при этом нагревается от 20ОC до ЗОООС, затем в секции теплообменника, находящейся в кипящем слое, смесь дымовых газов и дисперсной насадки охлаждается до 187ОС, отдавая тепло слою материала. Дальнейшее снижение температуры смеси дымовых газов и дисперсной насадки происходит до 85оС за счет отдачи тепла плотному движущемуся слою материала в верхней части установки. Температура воздуха в кипящем и плотном слоях постепенно снижается до 73 С на выходе из установки. Приведенный пример свидетельствует, что предлагаемые способ и установка позволяют производить полную термообработку зерна без его рециркуляции при высоком термическом КПД процесса.

Формула изобретения

1. Способ термообработки дисперсных материалов, преимущественно зерна, путем их продувки воздухом при кондуктивном теплоподводе от смеси высокотемпературного теплоносителя и циркулирующей по замкнутому конту748099 ру промежуточной дисперсной насадки, отличающийся тем, что, с целью интенсификации тепломассообмена и обеспечения обжарки материала, продувку ведут при последовательном перемещении материала, сна- 5 чала в плотном падающем слое, а затем в кипящем слое, причем смесь высокотемпературного теплоносителя и дисперсной насадки предварительно охлаждают холодным воздухом, подаваемым затем на продувку.

2. Установка для термообработки дисперсных материалов способом по п. 1, содержащая оборудованный загрузочной и разгрузочной течками кор- 15 пус со встроенным.теплообменником, состоящим по крайней мере из четырех последовательно соединенных промежуточными коллекторами секций, с сепаратором для отделения дисперс20 ной насадки, установленным на выходе из трубной полости теплообменника и подключенным трубопроводом к линии связи источника теплоносителя с трубной полостью теплообменника, отличающаяся тем, что между секциями теплообменника установлена горизонтальная газораспределительная решетка, и промежуточные коллекторы выполнены с уменьшающимся по ходу движения теплоносителя сечением, причем загрузочная течка расположена над теплообменником, а разгрузочная — примыкает к решетке.

Источники информации,,принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 427217, кл. F 26 В 17/10, 1972.

2. Авторское свидетельство СССР

9 547621, кл, F 26 В 17/10, 1975.

748099

Гб

gus.2

Составитель IO. Мартинчик

Редактор Ю. Петрушко Техред Я.. Бирчак Корректор E. Папп

Заказ 4345/9 Тираж 747 Подписное

1 ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r Ужгород, ул. Проектная, 4