Сушильная камера кипящего слоя

Иллюстрации

Показать всеРеферат

Совхоз Советских

Соцквлистмческик

Реслублмк

748102

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 24 03.78 (21) 2593822/24-06 с присоединением заявки №вЂ” (23) Приоритет— (51) M. Кл.х

F 26 В 17/10

Государственный камитет

Опубликовано 15.07.80. Бюллетень №26 (53) УДК 66.047. .45.096 5(088.8 по данам изобретений и открытий

Дата опубликования описания 25.07.80 (72) Авторы изобретения

И. М. Карпенский и А. Ф. Дубовиченко

Всесоюзный научно-исследовательский институт соляной промышленности (71) Заявитель (54) СУШИЛЬНАЯ КАМЕРА КИПЯЩЕГО СЛОЯ

Изобретение относится к сушке сыпучих. материалов, например поваренной соли, в кипящем слое.

Известны аппараты для сушки сыпучих материалов в кипящем слое, содержащие корпус с газораспределительной решеткой, подрешеточную газовую камеру и устройство для ввода и вывода материала (1).

Недостатком этих аппаратов является то, что подача влажного материала в слой осуществляется сосредоточенным потоком.

Известны также камеры кипящего слоя, содержащие расширяющийся кверху корпус, оборудованный газораспределительной решеткой, загрузочным и разгрузочным устройствами, и забрасыватель роторного типа, размещенный под загрузочным устройством (2).

Эти камеры имеют следующие недостатки: — высокие удельные затраты на сушку, обусловленные необходимостью нагрева поступающего в сушильную камеру холодного воздуха через пневмозабрасыватель во избежание наступления точки росы в средствах пылеулавливания; — недостаточно высокая интенсивность процесса сушки из-за весьма быстрого зарастания сопла пневмозабрасывателя сольк; над слоем не создается завеса из влажного материала, а это приводит к необходимости снижения рабочей скорости ожижающего агента во избежание большого уноса материала и, следовательно, к снижению интенсивности процесса сушки; — низкая надежность, так как из-за образования наростов соли на стенке су.

to шильной камеры под забрасывателем и обрушения этих наростов на газораспределительную решетку на последней возникают нерабочие зоны, что со временем приводит к неработоспособности аппарата; для очистки стенок и решетки от наростов соли требует15

".я ежесменная остановка аппарата продолжительностью не менее 1 ч; — сравнительно высокие энергозатраты, обусловленные необходимостью поддержания высокого слоя, которая является следст«тв вием неудачной компоновки забрасывателя (за пределами сушильной камеры) и низкой надежности пневмозабрасывателя: после отказа пневмозабрасывателя соль сползает в слой сосредоточенным потоком по стенке су74З1()2

40

23 зо зз

43

4$

55 шильной камеры и во избежание возникьовения застойных зон на решетке слой необходимо поддерживать высоким.

Цель изобретения — интенсификация про цесса. сушки и снижение энергозатрат.

Это достигается тем, что забрасыватель введен внутрь корпуса, а по всей ширине стенки последнего под забрасывателем укреплена объемная направляющая, имеющая в поперечном сечении форму треугольника с вогнутыми сторонами, касательными к стенке корпуса.

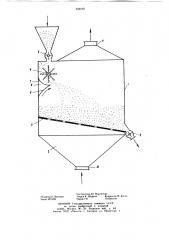

На чертеже схематично изображена описываемая камера кипящего слоя.

Камера содержит корпус 1 с наклонной газораспределительной решеткой 2 с газоподводящим коробом 3 под ней и забрасыватель 4 роторного типа, размещенный под загрузочным устройством 5 и введенный внутрь корпуса I.

Под забрасывателем 4 по всей ширине стенки корпуса 1 укреплена объемная направляющая 6, имеющая в поперечном сечении форму треугольника с вогнутыми сторонами 7 и 8, касательными к стенке корпуса. Для выгрузки высушенного материала предусмотрено разгрузочное устройство 9, для подачи свежего теплоносителя — пат-. рубок 10, для вывода отработавшего теплоносителя — патрубок 11.

Работает камера следующим образом.

Теплоноситель поступает из короба 3 и приводит в псевдоожиженное состояние находящийся на наклонной газораспределительной решетке 2 слой соли, отдает часть своего тепла слою (при этом одновременно протекают тепло- и массообменные процессы между теплоносителем и солью) и отводится через патрубок 11. В коробе 3 поддерживается избыточное давление, а над слоем — незначительное разрежение (до

3 мм вод. ст.).

Загрузка влажной соли в сушильную камеру осуществляется загрузочным устройством 5. С помощью забрасывателя 4 и стороны 7 треугольной направляющей 6 осуществляется предварительное разрушение сосредоточенного потока исходной соли, а с помощью струи отработавшего теплоносителя, скользящей вдоль стороны 8 направляющей 6 и приобретающей горизонтальное направление, окончательное распределение соли над фронтом слоя. Выгрузка высушенной соли осуществляется с уровня решетки разгрузочным устройством 9. Слой совершает движение вдоль камеры от места загрузки влажной соли до места выгрузки высушенной соли. Направление движения теплоносителя через слой и самого слоя является перекрестным, Из-за наклона решетки 2 и наличия раз. грузочного устройства 9 кипящий слой является равновысоким по длине аппарата. под забрасывателем 4 слой имеет минималь ную высоту, а у разгрузочного устройства 9максимальную. Поскольку живое сечение решетки 2 по длине камеры является неизмен ным, а высота слоя в начале камеры меньше, чем в конце ее, теплоноситель проходит через слой с разными скоростями в разных точках по длине камеры: скорость теплоносителя в начале камеры больше, в конце-меньше.

Из-за такого газораспределения порозность кипящего слоя является переменной по длине камеры: в начале камеры порозность слоя наибольшая, в конце — наименьшая, в результате чего кроме обычного хаотического движения частиц имеет место дополнительное направленное движение частиц. В вертикальном продольном сечении слоя относительно любой его точки смесь близлежащих частиц совершает круговое движение по часовой стрелке. Из-за этого равнодействующая дополнительного движения частиц на уровне решетки 2 направлена против движения слоя, а в верхней части слоя — совпадает с направлением его перемещения вдоль камеры.

Такой характер дополнительного движения частиц исключает воэможность возникновения локальных застойных зон на решетке 2 и, следовательно, исключает возможность длительного пребывания частиц в данной зоне (например; в зоне под стороной

8 направляющей 6).

Прохождение теплоносителя с наибольшими скоростями через ту часть слоя, которая расположена под стороной 8, способствует возникновению больших горизонтальных скоростей его на выходе с нее и, следовательно, эффективному распределению частиц влажной соли над фронтом слоя по длине камеры, причем дальность разбрасывания частиц различной крупности под воздействием горизонтальной струи обработавшего теплоносителя является неодинаковой: дальность забрасывания крупных частиц меньше, чем мелких. Это благоприятно сказывается на процессе сушки. Крупные частицы пребывают в слое более длительное вре" мя, чем мелкие, а это способствует равномерной сушке частиц различной крупности. В результате того, что газораспределительная решетка 2 и слой имеют определенное гидравлическое сопротивление, скорости отработавшего теплоносителя по всей ширине камеры на выходе из слоя и, следовательно, на выходе со стороны 8 направляющей 6 являются практически равными. 3to способствует равномерному распределению частиц над слоем в поперечном сечении камеры.

Таким образом, в описанной камере создание завесы из влажного материала над фронтом слоя осуществляется отработавшим теплоносителем, а не холодным воздухом, как это происходит в известных камерах.

Использование отработавшего теплоносителя для создания завесы не только исключает необходимость дополнительных тепло748102 потерь, но наоборот, приводит к дополнительному использованию тепла за счет про. текания тепло- и массообменных процессов между отработавшим теплоносителем и разбрасываемой влажной солью. Более того, попутное использование свойств газораспределительной решетки 2 и слоя как усреднителей скоростей газового потока в поперечном сечении камеры в сочетании с влия. нием стороны 8 направляющей 6 позволяет решить проблему обеспечения стабильного и высокоравномерного распределения влажной соли над фронтом слоя, а это, в свою очередь, позволяет увеличить расход теплоносителя без увеличения уноса соли из камеры (тем самым интенсифицировать процесс сушки) и уменьшить гидравлическое сопротивление слоя (энергозатраты) за счет уменьшения его высоты, при этом загружаемая соль не пробивает толщу кипящего слоя и налипает на решетке.

Формула изобретекия

Сушильная камера кипящего слоя, содержащая корпус с газораспределительной решеткой и забрасыватель роторного типа, размещеНный под загрузочным устройством, отличающаяся тем,что,.с целью интенсификации процесса сушки н снижения энергозатрат, забрасыватель введен внутрь корпуса, а по всей ширине стенки последнего под забрасывателем укреплена объемная направ-!

О ляющая, имеющая в поперечном сечении форму треугольника с вогнутыми сторонами, касательными к стенке корпуса.

Источники информации, принятые во внимание при экспертизе

1. Романков П. Г., Рашковская Н. Б.

Сушка ю взвешенном состоянии. Л., «Химия», 1968, с. 102.

2. Авторское свидетельство СССР № 1633534, кл. F 26 В .17/10, 1963.

Редактор Е. Яковчнк

Заказ 42 I 5/25

Составитель Ю. Мартинчик

Техред К. Шуфрич Корректор М. Костя

Тираж 747 Поднисное

ЦНИИПИ Государственного комитета СССР но делам изобретений и открьгтий! 3035, Москва, Ж--35, Раушская иаб., д, 4)5

Филиал ППП «Патент»,. г Ужгород, ул. Проектная, 4