Устройство для автоматического отмера к диагонально- резательной машине

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик («>748357 (61) Дополнительное к авт. свид-ву Р 311773 (22) Заявлено. 15. 02. 78 (21) 2580607/18-24

Я 05 03/04

В 29 Н 17/30 с присоединением заявки ¹â€”

Государственный комитет

СССР по делам нзобретеннй н открытий (23) ПриоритетОпубликовано 15.07.80, Бюллетень ¹ 26 (53) УДК 678.065: ,:678.029.38 (088. 8}

Дата опубликования описания 170780 (72) Авторы изобретения

В. Г. Зотов, М. М. Гринштейн и В. Л. Симкин

Государственный научно-исследовательский институт автоматизации производственных процессов химической промышленности и цветной металлургии (71) Заявитель (54} УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОТМЕРА

К ДИАГОНАЛЬНО-РЕЗАТЕЛЬНОЙ МАШИНЕ

2 1

Изобретение относится к заготовительному оборудованию шинного производства, а именно к "устройствам для автоматического контроля раскроя к диагонально-резательной машине. 5 По основному авт.св. СССР

Р 311773 известно устройство для авто-. матического контроля раскроя обрезиненного корда на диагонально-резательной машине .)1) . 10

Устройство содержит стойку отмеривающего механизма диагонально-резательной машины, на которой подвешены два фотоэлемента на расстоянии 22,5мм один от другого, перпендикулярно ли- 15 нии отреза корда.При движении корда передняя кромка ткани перекрывает луч осветителя первого фотоэлемента, в результате чего скорость движения транспортера переключается с максимальной20 на минимальную для обеспечения точной ширины раскраиваемой полосы. С такой скоростью транспортер движется до момента пересечения кромкой ткани луча осветителя второго фотоэлемента, 25 а затем останавливается.

Данное устройство содержит датчик наличия корда и датчик положения обрезанной кромки корда, выходы которых через блок управления скоростью пода-30 чи корда подключены к первому входу блока управления механизмом реза, второй и третьей входы которого соединены соответственно с выходами датчика начала цикла реза и задатчика программы обрезаемых длин и углов реза, а выходы подключены соответственно ко входам блока управления скоростью поцачи корда, счетчика числа резов, блока регистрации и блока индикации заданных длин и углов реза.

Недостатком этого устройства является невозможность контроля качества реза при раскрое корда, что значительно снижает эффективность работы диагонально-резательной машины в автоматическом режиме. Это объясняется тем, что обрезиненный корд часто имеет неоднородности структуры, обусловленные различной толщиной покрытия, раз рывами нитей, наличием складок и наслоений. Поэтому отсутствие автоматического контроля процесса раскроя приводит к необходимости последующей раэбраковкк нарезанных полос.

Цель изобретения — повышение надежности и расширение функциональных возможностей устройства.

Эта цель достигается тем, что в устройство введены формирователь

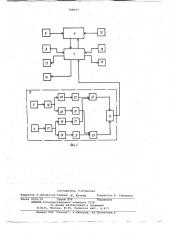

748357 за, а также формирователь 11 выходного сигнала блока 12 контроля ка«естна реза. Выходи блока 7 упранле«ия механизмом реза соединены соответственно со входами счетчика 13

«исла резон, блока регистрации 14

« блока 15 индикаций заданных длин я углов реза.

Кроме того, один из входов, блока

9 управления скоростью подачи корда

"оединен с 16 датчиком наличия корда.

Цна акустических датчика 4, 5, включенных н блок 12 контроля качества реза, последовательно соединены с волоками согласования 17, 18, узкополосными селективными усилителями

19,20, формирующими каскадами 21,22, блоками сравнения 23, выходы которых соединены со входами формирователя.

11 выходного сигнала. Два других вхоца блока 9 управления скоростью по50 цачи корда соединены соответственно, с выходом блока 7 управления механизчом реза и датчиком б положения обрезанной кромки корда.

Устройство работает следующим образом.

Обрезиненный корд с раскаточного устройства поступает на транспортер диагонально-резательной машины 1. Подача корда транспортером под нож механизма реза 2 осуществляется при наличии корда на раскаточном устройстве, что фиксируется 16 датчиком нали- 65

«ыходного сигнала, два блока рассогла."ования, две группы последовательно

:оединенных усилителя и формирующего

<аскада, блоки сравнения и два акус".ических датчика, выход каждого иэ

<оторых через соответствующий блок согласования соединен со входами одной группы усилителей. Выход каждо..о формирующего каскада подключен к дному входу соответствующего блока гравнения, другой вход которого под<лючен к выходу формирующего каска«а другой группы, а выходы блоков

:.равнения через формирователь ныход«ого сигнала соединены с входом блока выправления механизмом реза.

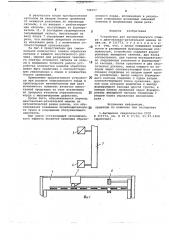

На фиг.1 изображена диагонально" I5 зеэательная машина с механизмом ре«а и расположенными над ним акусти«ескими датчиками; на фиг.2 — струкгурная схема описываемого устройства., Диагонально-резательная машина 1 20

"одержит механизм реза (ножевую карет<у с дисковым ножом и направляющей)

3, над которым на кронштейне 3 уста«овлены два акустических датчика 4,5, разнесенных по вертикали, а также дат-

«ик б положения обрезанной кромки корта.

Рез осуществляется с помощью бло<а 7 управления механизмом реза. Входы

1 соединены с выходами датчика 8 на«ала цикла реза, блока 9 управления скоростью подачи корда, задатчика 10 программы обрезаемых длин и углов речия корда. Переключение привода транспортера с рабочей скорости на доно- дочную и точный его останов производится блоком 9 управления скоростью подачи корда совместно с датчиком б положения обрезанной кромки корда.

При этом на вход блока 7 управления перемещением механизма реза с выхода блока 9 подается разрешающий сигнал.

Задатчики 10 программы обрезаемых длин и угла реза антоматически включают соответствующие чувствительные элементы датчика б положения обреэанной кромки корда и переводят меха-, низм реза 2 под определенный угол относительно оси транспортера диагонально-реэательной машины 1. На цифровых индикаторах блока 15 индикации заданных длин и углон реза индицируется длина заготавливаемой кордной полосы и угол эакроя ее.

При соприкосновении ножа механизма реза 2 с кордом срабатывает датчик 8 начала цикла реза, который подает разрешающий сигнал на приня,тие выходного сигнала с блока 12 контроля качества реза.

Счетчик 13 числа резон фиксирует количество отрезанных полос, а блок регистрации 14 осуществляет запись режима процесса раскроя. При нормальном реза (в случае однородной структуры обрезиненного корда) акустический сигнал от дискового ножа механизма 2 на всем протяжении реза в каждый момент времени будет иметь примерно одинаковый частотный спектр. B этом случае сигналы, преобразованные акустическими датчиками 4,5, поступают на .блоки согласования 17,18, в узкополосные усилители 19,20, настроенные на возможные частоты акустических сигналов. Усиленные сигналы подаются через формирующие каскады 21,22 на входы блока сравнения 23. В каждом блоке сравнения сравнивается количестно энергии полосы частот сигналов, поступающих на входы датчиков 4, 5 и при равенстве их на выходе блока сравнения сигнал отсутстнует. Следовательно, будет отсутствовать сигнал и на выходе формирователя 11 выходного сигнала.

В случае дефекта раскраиваемого корда в процессе реза или при нарушении самого процесса реза (например, снимание корда ножом) произойдет изменение частотного спектра акустического сигнала реза. Начало этого изменения будет воспринято акустическими датчиками 4,5 в разные моменты времени, что обусловлено их взаимным расположением о носительно устройства реза, датчик 5 воспримет сигнал с некоторой задержкой. Ьто приведет к тому, что сигналы, поступающие на датчики в одинаковые моменты времени, будут иметь частотные спектры, значительно отличающиеся друг от друга.

748357

В результате после преобразования сигналов на входах блоков сравнения

23 окажутся различные по амплитуде сигналы, а на выходах — результирующие сигналы, поступающие на формирователь 11. В последнем сформируется запрещающий сигнал, поступающий на вход блока 7 управления механизмом реза, что вызовет аварийную остановку механизма реза 2 с включением соответствующей сигнализации.

На фиг.2 представлены два (минимальное количество) канала обработки сигнала с каждого акустического датчика. Однако для разделения звукового спектра основного сигнала на полосы и повышения точности работы устройства количество каналов обработки может быть увеличено с соответствующим увеличением в схеме и количества блоков сравнения.

Применение предлагаемого устройст- ?Î ва при раскрое обрезиненного корда в производстве автомобильных шин дает возможность повысить качество выпус" . каемой продукции за счет исключения из процесса участков обрезиненного 25 корда с механическими дефектами.

Кроме того, обеспечивается перевод диагонально-резательной машины на автоматический режим работы„ что обуславливает повышение проиэводительнос QQ ти труда и сокращение обслуживающего персонала.

Еще одной составляющей экономического эффекта является экономия обрезиненного корда, возникающая в результате устранения возможных сминаний полотна и искривления линии реза.

Формула изобретения

Устройство для автоматического отмера к диагонально-резательной машине по авт.св. Р 311773„ о т л и ч а ю щ е ес я тем, что, с целью повышения надежности и расширения функциональных возможностей, устройство содержит формирователь выходногб сигнала;"два блбка согласования, две группы последователь но соединенных усилителя и формирующего каскада, блоки сравнения и два акустических датчика, выход каждого из которых через соответствующий блок согласования подключен ко входам одной группы усилителей, выход каждого формирующего каскада соединен с одним входом соответствующего блока сравнения, другой вход которого подключен к выходу формируюЫего каскада другой группы, а выходы блоков сравнения через формирователь вь1ходного сигнала соединены с

Входом блока управления механизмом реза °

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

9 311773, кл. В 29 Н 17/30, 01.07.1968 (прототип).

748357

Составитель Л.Птенцова

Редактор Т. Орловская Техред М. Кузьма Корректор A. Гриценко

Заказ 4238/35 Тираж 956 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ЛПП "Патент", г.ужгород, ул.Проектная,4