Способ получения модифицированного каучука

Иллюстрации

Показать всеРеферат

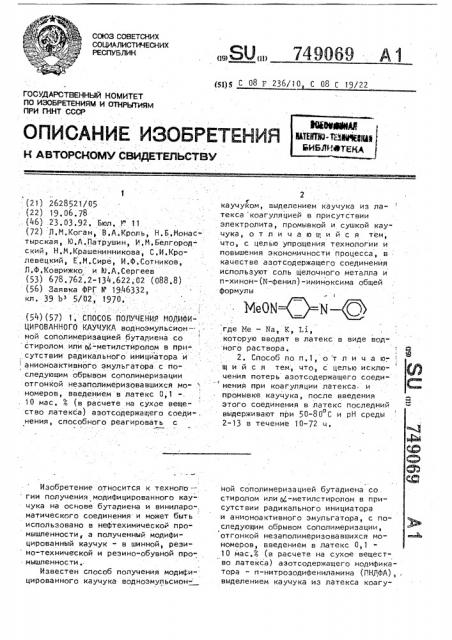

1.СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО . КАУЧУКА водноэмульсион- , ной сополимерйзацйей бутадиена со стиролом или Cxi-мет и л стирол ом в при- . . сутствии радикального инициатора, и ; анионоактивногб эмульгатора с последующим обрывом сополимеризации отгонкой незаполймеризовавшихся мо- Л, номеров, введением в латекс 0,1 -. | 10 мае. % (в расчете на сухое вещество латекса) азотсодержащего соеди- , нения, способного реагировать с каучуком, выделением каучука из латекса коагуляцией в присутствии электролита, промывкой и сушкой каучука , отличающийся тем, что, с целью упрощения технологии и повышения экономичности процесса, в качестве азотсодержащего соединения используют соль щелочного металла и п-хинон-(ы-фенил)-иминоксима общей формулы MeON де Не - Na, К, Li, которую вводят в латекс в виде водо 9 ного раствора. 2. Способ по П.1, от л и ч а Юг щ и и с я тем, что, с целью исключения потерь азотсодержащего соединения при коагуляции латексаи промывке каучука, после введения этого соединения в латекс последний выдерживают при 50-80°С и рН среды 2-13 в течение 10-72 ч.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР

1 (21) $628521/05 (22) 19,06.78 (46} .23.03,92, Бюл. )". 11 (72) Л,М.Коган, В,А,Кроль, Н,Б,Монастырская, Ю.Л.Патрушин, И,М,Белгород" ский, Н,М,Крашенинникова, С,И.Кролевецкий, Е,М.Сире, И.Ф.Сотников, Л.Ф,Коврижко и lU,A,Ñåðãååâ (53) 678.762,2-134,622,02 (088,8) (56) Заявка ФРГ N 1946332, кл. 39 Ь 5/02, 1970, (54)(57) 1. СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО КАУЧУКА водноэмульсион--, ной сополимеризацйей бутадиена со стиролом или Q-метилстйролом в присутствии радикального иницйатора. и анионоактивного эмульгатора с последующим обрывом сополимеризации отгонкой незаполимеризовавшихся мо" номеров, введением в латекс 0,1 . 10 мас, 3 (в расчете на сухое вещество латекса) азотсодержащего соеди-., нения, способного реагировать с

Изобретение относится к техноло- гии получения модифицированного каучука на основе бутадиена и виниларо-, матического соединения и может быть использовано в нефтехимической промышленности, а полученный модифицированный каучук - в шинной, рези но-технической и резино-обувной про:мышленности, Известен способ получения модифицированного каучука водноэмульсион

749О69 А 1

151)5 С 08 Г 236/10 С 08 С 19/22

\ каучуком, выделением каучука из латекса коагуляцией в присутствии электролита, промывкой и сушкой каучука, отличающийся тем, что, с целью упрощения технологии и повышения экономичности процесса, в: качестве азотсодержащего соединения используют соль щелочного металла и и-хинон-(N-фенил)-иминоксима общей формулы где Ме — Na, К, Li, которую вводят в латекс в виде вод" ного раствора.

2. Способ по п,1, о т л и ч а ю; . ! шийся тем, что, с целью исключения потерь азотсодержащего соединения при коагуляции латекса и промывке каучука, после введения этого соединения в латекс последний выдерживают при 50-80 С и рН среды о

2-13 в течение 10-72 ч, ной сополимеризацией бутадиена со. стиролом или Я-метилстиролом в присутствии радикального инициатора и анионоактивного эмульгатора, с последующим обрывом сополимеризации, I отгонкой незаполимеризовавшихся мономеров, введением в латекс 0,1

10 мас.4 (s расчете на сухое вещество латекса) азотсодержащего модификатора — и-нитрозодифениламина (ПНРФА), выделением каучука из латекса коагу749069 ляцией в присутствии электролита, промывкой и сушкой каучука, .

Недостаток известного способа обусловлен сложностью ввода и рас5 пределения в латексе ПНДФЛ, Действительно латекс представляет собой коллоидную систему, состоящую из двух фаз: водной и углеводородной, Поэтому ПНДФЛ предпочтительно вводить в углеводороде или в воде, При этом в последнем случае необходимо создать условия, чтобы модификатор вошел в глобулы полимера, Однако аро. матические нитровосоединения, содер. жащие группы противоокислительного характера, не растворимы B углеводо родах, Это предопределяет две возможности их использования, каждая из которых имеет свои недостатки, 20

1, Ввод в виде, дисперсии в воде, что связано с трудностями дозирования и распределения в латексе, 2, Ввод в полярном растворителе, что связано с местной коагуляцией 25 латекса и загрязнейием серума, а, следовательно, сточных вод при коагуля ции.

Вместе с тем, ПНДФА довольно дорогой продукт:. .: . .. 30

Целью изобретения является упрощение технологии и повышение экономичности процесса, Эта цель достигается тем, что в известном способе получения модифицированного каучука водноэмулЬсионной сополимеризацией бутадиена со стиролом или g-метилстиролом в при сутствии.. - радикального инициатора и анионоактивного эмульгатора с по, следующим обрывом сополимеризации, . отгонкой незаполимеризовавшихся мономеров, введением в латекс 0,1"

10 мас,Й (в расчете на сухое вещество латекса) азотсодержащего модификатора, выделением каучука из латекса коагуляцией в присутствии элект;ролита, промывкой и сушкой каучука, в качестве азотсодержащего соединения используют соль щелочного металла и и-хинон-(N-фенил) -иминоксима общей формулы где Ме-Na, К, Li, которую вводят в латекс в виде водного раствора.

Кроме того, с целью исключения потерь азотсодержащего соединения при коагуляции латекса и промывке каучука, после введения этого соединения в латекс последний может выдерживаться при температуре 50-80 С и рН cpeIpbl 2-13 в течение 10-72 часов.

Сущность предлагаемого изобретения состоит B том, что приволится водноэмульсионная свободнорадикальная сополимеризация бутадиена и стирола или Q-метилстирола, например, при массовом отношении бутадиен стирол (g-метилстирол) = 70:30, 90:10 при различных температурах, о например, 5-10 C в присутствии инициатора радикального типа, например,. инициирующеЙ системы, состоящей из

1, гидроперекиси .изопропилбензола и железо-трилон-ронгалитового комплек . са, и анионоа кти вного эмул ьгатора (калиевое мыло синтетических жирных кислот. (СИК), натриевое мыло диспропорционированной канифоли и др,), После достижения конверсии мономеров 65-753 осуществляется обрыв сополимеризации с помощью диметилдитиокарбамата натрия, диэтилгидроксиламина или др, соединений и отгонка незаполимеризовавшихся мономеров, Далее в латекс вводится азотсодержащее соединение в количестве 0,1-10 мас,3 (считая на сухое вещество латекса) в виде водного. раствора, осуществляется коагуляция латекса и промывка крошки каучука при рН среды от 2 до 13,0 и проводится сушка каучука при 100-220оr.

Для исключения потерь азотсодержащего соединения латекс перед коа- гуляцией выдерживается s условиях, описанных выше, Поскольку водный раствор соли щелочного металла и и-хинон-(N-фенил)иминоксима имеет сильно щелочную среду, для обеспечения необходимого уровня рН латекса (2-13,0), сополимеризацию целесообразно проводить в кислой, нейтральной или слабощелочной среде, В случае проведения сополимеризации в нейтральной или щелочной среде латекс до или после введения азотсодержащего соединения подкисляется кислотой, например уксусной, Введение азотсодержащего соеди- . нения в латекс, имеющий сильнокислую (рН <2) или сильнощелочную (рН >

) l 3 0) среду, нецелесообразно в свя749069 зи с тем, что в этом случае азотсодержащее соединение будет практически полностью находиться в водной фазе и реакция его с каучуком будет неэффекти вна . Однако необходимые пределы рН латекса (2-13,0) настолько широки, что позволяют использоват ь фа ктически все применяемые рецепты эмульсионной свободнорадикальной полимеризации, Тип и количество вводимого эмульгатора выбирается таким образом, чтобы исключить коагуляцию латекса при введении а зотсодержащего соеди нения .

B соответствии с предлагаемым способом химическое взаимодействие между каучуком и азотсодержащим соединением проводится либо при выдержке латекса при 50-80 С, как описано выЙе, либо, если такая выдержка не производится, на старии сушки каучука. Если выдержка латекса при 50

80ОС не проводится, то коагуляция латекса должна быть осуществлена коа гулянтом, существенно не меняющим pH среды (от 2 до 13, О), В соответствии с предлагаемым способом в латекс модифицированного каучука могут быть введены дисперсии наполнителей и/или масла. Хотя соль щелочного металла и и-хинон-(М вЂ” фенил) -иминоксима, будучи химически связанной с каучуком, придает полимеру вполне уровлет ворител ь ную стабильность, в случае необходимости в латекс каучука ро коагуляции могут быть дополнительно введены гтабили;.заторы, такие, как N-фенил j3-нафтиламин, феноламинные смолы, Укаэанные стабилизаторы вводятся в латекс в виде рисперсии или в случае маслонаполненного каучука в виде раствора в масле.

Латекс модифицированного каучука может быть смешан с латексом немодифицированного каучука, Этот прием целесообразно проводить н случае смешения глубоко модифицированного (2-10 мас,3 модификатора) полимера с ,немодифицированным продуктом. (ПРедусматривается также смешение

;латекса модифицированного каучука с лате ксом бутадиенстирольного Ы-метилстирольного) каучука другого .типа (другой винилароматический мономер и другое его содержание в сополимере), 5,2

0,10

0,02

Сушка каучука осуществляется горячим воздухом или в агрегате червячного типа при 220-100 С, Иорифицированный бутадиенстирольный (о -метилстирольный) каучук характеризуется жесткостью по дефо и в вязкостью по Муни, а вулканизаты на его основе - основными физико-меха1р ническими показателями, в особенности упруго-гистерезисными и усталостными свойствами, по которым модифицированный каучук имеет определенные преимущества по сравнению с не-!

5 модифицированным полимером, Пример 1. Проводят эмульсионную сополимеризацию при 4-6 C при следующем соотношении компонентов, мас,ч,:

20 . Бутадиен 70

Стирол 30

Натриевое мыло диспропорционированной канифоли

Натриевая соль продукта конденсации формальдегида с нафталинсульфокислотой (лейканол) 0 30

301 Хлористый калий 0>50

Тринатрийфосфат 0,10

Гидроперекись изопропилбензола (гипериз)

/ инатриевая соль

3g этилендиамин етраук сусной кислоты (трилон Б) 0,03

Сернокислое закисное

-железо ГеЯ04 ° 7Н О

40 формальдегирсульфокси- . лат натрия (ронгалит) 0, 08

Третичный додецилмеркаптан 0,25

Вора 180

По достижении конверсии мономеров

623 (через 12 ч) процесс обрывают путем ввода 10 мас.ч . 2i-ного ворного раствора риметилдитиокарбамата натрия, Незаполимеризовавшиеся моgp номеры отгоняют из латекса с водяным паром при 60-70 С до содержания остаточного стирола 0,2 мас,3 . после чего в латекс вводят натриевую соль и-хинон-N-фенилиминоксима в виде водного раствора в количестве 0,5 мас.3, считая на полимер, Ла" текс перемешивают и коагулируют смесью хлористого натрия и серной кислоты с рециклом серума в двух аппа749069

20 ратах для коагуляции, рН среды в первом аппарате 6, во втором 3.

Крошку каучука Формируют в ленту и

Il pOMbI BB IOT HB JIBHTO OTII BO HOÉ маши не.

Каучук сушат на трехходовых ленточных сушилках при 100-120 С,.

Характеристики каучука (резиновых смесей) и вулканизатов на его основе приведены в табл,! и табл, 2, 10

Резиновые смеси приготавливают по следующему рецепту, мас,ч,:

Каучук 100

Окись цинка 5

Канифоль 2 . 15

N-Изопропил, N-фенил-и-фенилендиамин (продукт 4010 8" P.) . 2

Микрокристаллический воск 2

Нитрозодифениламин 0,7

Олеиновая кислота . 2

Масло ПН-6 . 6

Сера ПМ-100 55

Сера, 2,5

N-Циклогексилсульфенамиид . . 0,7

Пример 2. Проводят сополи- меризацию при 4-6 C при следующем соотношении компонентов, мас,ч, Бутадиен 68 с ;Метилстирол 32

Натриевое мыло дис-. пропорционированной канифоли 2,45 Ç5

Калиевое мыло CNK . 2,45

Лейканол . 0,3

Тринатрийфосфат - 0,10

Гипериз 0,10

Трилон. Б 0,02

FeS04 ° 7Н 0 0,01

Ронгалит - 0,07

Третйчный додецилмеркаптан 0,10

Вода 180

По достижении конверсии мономеров

60 (через 8 ч) процесс обрывают путем ввода 0,2 мас,ц, диэтиггидроксиламина, Латекс дегазируют при 30-35 С и далее отгоняют остатки бутадиена 50 и незаполимеризовавшегося OC-метил.стирола острым паром при 70-75 С. В горячий латекс вводят калиевую соль и-хинон-N-фенилиминоксима в виде водного раствора в количестве 55

1 мас,3, считая на сухое вещество латекса, После перемешивания в латекс вводят масло ПН-6 в количестве

27 мас, ч, в виде эмульсии следую цего состава, мас,ч,:

Масло ПЙ-6

Смесь СЖК и канифоли 4

Вода 105

Едкое кали 50% от эквивалента по кислотному числу

СЖК и канифоли), Латекс коагулируют, каучук промывают, как в примере 1, Сушат в агрегатах червячного типа при.температуре в головке экспандера по 220 0, Пример 3. Проводят сополимеризацию бутадиена и 2-метилстирола по рецепту примера 2 до конверсии мономеров 65;, Обрыв реакции и отгонку незаполимеризовавшихся мономеров осуществляют, как в примере 2, после чего в латекс вводят 0,7 мас.3, считая на сухое вещество латекса, натриевой соли и-хинон-N-фенилиминоксима, выдерживают при 50 С в течение

72 ч, В модифицированный латекс вводят масло ПН-6 в количестве 15мас,ц. с растворенными в нем 0,15 мас.3.

Феноламинного антиоксиданта (стабилизатор ВС-1, продукт конденсации и-октилфенола и уротропина).

Латекс коагулируют и сушат, как в примере l, Пример 4, Проводят сополимеризацию бутариена и стирола по рецеп-, ту примера 1 при массовом отношении мономеров равном 90:10, По достиже нии конверсии мономеров 60 обрывают реакцию, отгоняют из латекса незаполимеризовавшиеся мономеры, как в примере 1, после чего вводят литиевую соль и-хинон-Я-фенилиминоксима в виде водного раствора в количестве

О, 1 мас,4, считая на сухое вещество латекса. Латекс коагулируют смесью насыщенного раствора хлористого HBT рия и уксусной кислоты при рН 2, Каучук промывают водой и сушат в воздушном термостате при 100-110 С.

Жесткость rio дефо каучука 950 гс, восстанавливаемость 2,2 мм количество функциональных групп 0,09èàc.Ú, П р и м о р 5, Проводят сополимеризацию бутадиена и (gal-метилстирола, обрыв полимеризации и отгонку незаполимеризовавшихся мономеров, как. в примере 1, после чего в горячий ла текс постепенно, небольшими порциями вводят 10 мас,3 (e расчете на сухое вещество латекса) натриевой соли

1О

749069 и-хинон- (N ôåíèë) -иминоксима в виде

20 -ного раствора в иоде, Латекс подкисляют слабым раствором уксусной кислоты po pH 1 0 и выдер живают при 60-70ОС в течение 48 ч, после чего в него вводят масло ПН-6 в количестве 15 мас,4. Латекс коагулируют смесью насыщенного раствора хлористого натрия и серной кислоты 1О при рН 2,5, Каучук промывают водой до. рН промывных вод 5,8 и сушат в вакууме при 80-100 0, Жесткость по Дефо каучука 1200 гс, восстанавливаемость 3,2 мм, количе- 15 ство функциональных групп 9,8 мас,З, Пример 6, Проводят сополимеризацию бутадиена и g-метилстирола и все последующие операции, как в примере 5, только подкисляют ла- 20 текс до рН 13. Модифицирование и ко.агуляцию латекса насыщенным раствором хлористого натрия осуществляют при указанном рН, Количество функцио" нальных групп в модифицированном по лимере 9,.1 мас.й, жесткость по дефо

-735 гс.

Таким образом, предлагаемый спо соб технологически более прост по . сравнению с известными, так как исключает необходимость приготовления дисперсии азотсодержащего соединеТабли ца 1

Каучук, полученный в примере

Показатель

0,47

960

0,68

57

Вязкость по Муни

Пластичность

0,40

1,35

0,48

142

0,39

2,5

Мягкость

Шприцуемость, г/мин

0,67

Клейкость, кгс/см

0,42

Количество функциональных групп, мас,й

Жесткость по,дефо, гс

Восстанавливаемость, мм

Сопротивление подвулканизации по Муни, 120о С, ния и улучшает условия дозирования и распределения его в латексе, что приводит к более полному использованию азотсодержащего соединения (0,47 мас.3 функциональных групп в конечном продукте при дозировке

0,5 мас. î азотсодержащего соединения по предлагаемому способу в сравнении с 0,33 мас, функциональных групп по известному способу при той же дозировке азотсодержащего соединения).

Кроме того, получаемый предлагаемым способом модифицированный каучук дешевле каучука, получаемого известным способом, так как используемое азотсодержащее соединение, например, натриевая соль и-хинон-(N-фенил) -иминоксима, является промежуточным продуктом производства и-нитрозодифениламина, используемого в качестве азотсодержащего соединения в способепрототипе, и поэтому дешевле последнего (соответственно 1 руб, 60 коп, и 4 руб, за,1 кг). При дозировке модифицирующего агента 5 кг на 1 т каучука экономический эффект при замене и-нитрозодифениламина на натриевую соль и-хинон-(N-фенил)-иминоксима составит (4-1,6) 5 = 12 руб, на 1 т каучука, 12

749069

Показатель

166

176

152

194

198

370

423

360,1О

69

0,85

0,89

0,86

0,57

0,58

0,57

0,46

0,46

0,58

0,60

0,65 3,1

3,0

5 3

6,1

14,2

6,0

61

0,28 потери к/е

Напряжение при 300io ном удлинении, кгс/см

Предел прочности при разрыве, кгс/см

Относительное удлинение, Остаточное удлинение,4

Сопротивление разрыву, кгс/см

Коэффициент теплового старения, 1.00 С, 72 ч по пределу прочности по относительному удлинению

Коэффициент теплостой кости, -100 С по пределу прочности по относительному удлинению

Сопротивление многократному растяжению на 2004, .тыс, циклов

Сопротивление разрастанию трещин (r,o

- 2 мм), тыс. циклов

Твердость, усл,ед, Эластичность по отско" ку, Усталостная выносливость при знакопеременном изгибе, тыс, циклов

0эоностойкость (концентрации озона

1 ° 10 3, статическая деформация 83, динамическая деформация 16 ) время до появления трещи н

Та бли ца 2

Протекторная резина на основе каучука, полученного в примере

Г 1 Г 2 )" 3