Клеевая композиция

Иллюстрации

Показать всеРеферат

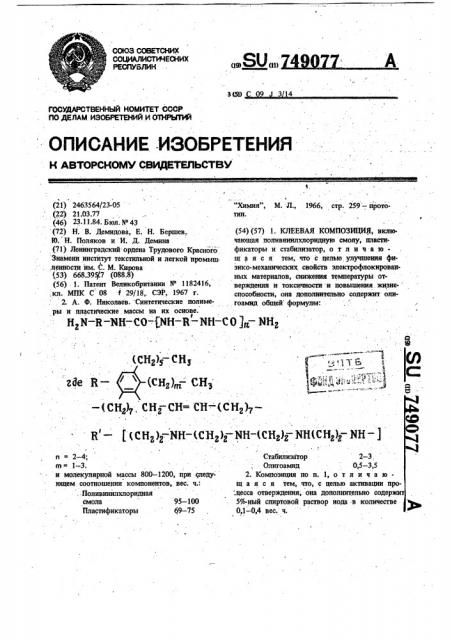

1. КЛЕЕВАЯ КОМПОЗИЦИЯ, включающая пошвшошхлоридную смолу, пластификаторы и стабилизатор, отличающаяся тем, что с целью. улушпения физико-механичеасих . свойств электрофлокированных материалов, снижения температуры отверждения и токсичности и повышения Ж1 знеспособности , она дополнительно содержит олигоамщ общей формулы:. / д- NHg

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК аю m) amc

3 14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ

ОПИСАНИЕ -ИЗОБРЕТЕНИЯ и ABTDPCHOMY СВИДЕТЕЛЬСТВУ

01п Мну

<сн,,-св, (. !,:": " КЪ 1

Ф (0Hz)n,— CH3 — (сн,, сн,— сн= сй — (сн2)7—

R — f <сн,>;ин-(сн,>;ин-(сн,>;инсан,1;ян-) / (21) 2463564/23-05 (22) 21.03.77 (46) 23.11.84. Бюл. Р 43 (72) Н. В. Демидова, Е. Н. Бершев, Ю. Н. Поляков и И. Д. Демина (71) Ленинградский ордена Трудового Красного

Знамени институт текстильной и легкой промыш .пенности им. С. М. Кирова (53) 668.39 7 (088.8) (56) 1. Патент Великобритании Я 1182416, -,кл. МПК С 08 f 29/18,. СЭР, 1967 г.

2, А. Ф. Николаев. Синтетические полимеры и пластиЧеские массы на их основе. н,и R-ин СО f NH н ин с

n=2 — 4;

fn - =1 —.3. и молекулярной массы 800 — 1200, при следующем соотношении компонентов, вес. ч.: . Поливинилхлоридная смола " 95-100

Пластификаторы 69 — 75

"Химия", М. Д., 1966, стр. 259 - прото(54)(57) 1. КЛЕЕВАЯ КОМПОЗИЦИЯ, вклю. чающая поливинилхлоридную смолу, пластификаторы и стабилизатор, о т л и ч а ющ а я с я тем, что с целью улучшения физико-механических свойств электрофлокироваиных материалов, снижения температуры отверждения и токсичности и повышения жизне* способности, она дополнительно содержит олигоамид общей формулы:

Стабилизатор 2 — 3, Олигоамид 0,5 — 3,5

2. Композиция по п. 1, о т л и ч а ющ а я с я тем, что, с целью активации про;цесса отверждения, она дополнительно содержит

5 o-ный спиртовой раствор иода в количестве

0,1 — 0,4 вес. ч.

1 749077

Изобретение относится к области создания .,клеевых композиций, используемых в текстильной и легкой промышленности для изготовления электрофлокированных материалов (ворсованных материалов: ковров, замши, мехов) электростатическим способом.

Известны способы повышения прочности закрепления ворса с помощью введения в композицию на основе поливинилхлоридной смолы иэоцианатной композиции и источника йодистых ионов. 2 н -О @ н Со 4 8 е - ((сн,);ын-(сн,);хн-(сн,);ын(сн,),-NH — ) 50 г хлорпарафина (МРТУ-6-01-120-67). После трехминутного перемешивания туда же добавляют смесь 30 r стеарята свинца (ГОСТ 10850-64), затертых на 100 г диоктилфталата и перемешивают всю смесь в течение 5 мин. В последнюю очередь добавляют 1000 г поливинилхлоридной смолы (ПВХ смола Ебб — ГОСТ 14039-68), После

10 мин тщательного перемешивания клеевую композицию оставляют на 24 ч для созреТакая композиция имеет следующий состав, вес.ч.: поливинилхлоридная смола 100, пласти фикатор б0, стабилизатор 5, а также изоцианатная композиция состава: гидроксилсодер жащие соединения (бутипенгликоль, гриме ;тилолпропан, этиленглико)ть) и диизоцианаты (1,6-гексаметилендиизоцианат, 2,4-толуиленди-.. изоцианат), вводимые в количестве 5 — 15%

20 и источник иодистых ионов (неорганические соли нодистого водорода, четвертичные соли иодистого аммония — натрийиод, диметиламинпирндин метиодид, бензин триметипаммоний метиодид, вводимый в количестве 0 — 5%) ()).25

Введение иэоцианатных композиций и источника иодистых" ионов в ПВХ вЂ” пасту повышает прочностные свойства изделия, однако при этом используются токсичнйе продукты:

1,6 гексаметилендиизоцианат или 2,4 толуилен 30 диизоцианат, которые обладают лакримативным действием: при попадании их паров

n 2 — 4;

rrr 1 — 3.

Активация процесса отверждения достигает ся дополнительным введением в клеевую композицию 5%-ного спиртового раствора иода.

Приготовление поливинилхлоридной клеевой композиции осуществляют в гомогенизаторе при комнатной температуре. В реакторгомогенизатор загружают при перемешивании

600 г диоктилфталата (ГОСТ 8728 — бб) и

1 в глаза и на кожу появляются ожоги, вдыхание паров вызывает поражение легких.

Количество вводимых реагентов, содержащих токсичные изоцианатные группы велико и достигает 20% (оптимальные пределы 5 — 15% на ПВХ смолу). Используемые четвертичные соли иодистого аммония представляют собой неустойчивые продукты, не производимые промышленйостью и поэтому обладающие высокой стоимостью. Они вводятся до 5%, т.е. тоже в достаточно большом количестве.

Получаемые на их основе материалы обла- дают высокой жесткостью (более 110 г).

Наиболее близким по техяической сущности и достигаемому результату техническим решением к предлагаемому является/композиция, включающая поливинилхлоридную смолу, пластификаторы и стабилизаторы, используемая в настоящее время в производстве электрофлокированных материалов с капроновым ворсом (2) .

Однако использование таких клеевых композиций в прбцессе электрофлокирования капроновым ворсом дает низкую прочность закрепления ворса (ниже 10-го) и невысокую стойкость к истиранию (до 4000 циклов).

Целью изобретения является улучшение физико-механических свойств; снижение температуры отверждения и токсичности и повышение жизнеспособности клея, Эта цель достигается введением в клеевую композицию олигоамида с молекулярной массой 800-1200 структурной формулы:

3 7 вания. Перед изготовлением электрофлокированных материалов в полученную ПВХ-пасту добавляют олигоамид и раствор иода.

В качестве основы для создания электрофлокированных материалов использовалась поливинилхлоридная вспененная основа толщи ной 1,0 — 1,5 мм (ТУ вЂ” 17-494-70).

Технология изготовления электрофдокированного материала следующая: на ПВХ-основу с помощью ракли наносят ПВХ-клей толщиной 0,6 мм, а на него в электрическом поле высокого напряжения наносят капроновый ворс длиной 3 мм (ГОСТ 16008 — 70);

После нанесения ворса материал помещают в термокамеру, где происходит его термообработка при температуре 130 — 170 С в течение 15 мин.

Пример 1. В стакан объемом

500 см с механической мешалкой загружа© ют 187,6 г ПЬХ-пасты, состоящей из

100 вес. ч. ПВХ смолы, 70 вес.ч, ДОФа, 5 вес.ч. хлорпарафина, 3 вес.ч. стеарата свинца. При перемешивании добавляют из расчета на 100 вес.ч. ПВХ пасты 0,5 r олигоамида молекулярной массы 800 (ТУ-6-10-1108-71) .

Через 10 мин после приготовления ПВХ клеевую композицию наносят на основу, и образец направляют во флокатор для нанесения ворса. После нанесения ворса (капрон — 3 мм), электрофлокированный материал проходит термообработку в течение

15 мин, Время жизнеспособности клея

88 ч. Физико-механические показатели материала приведены в таблице 1.

Пример 2. Аналогично примеру 1 в реакционный сосуд при непрерывном перемешивании загружают 166;5 г ПВХ-пасты, состоящей из 95 вес,ч. ПВХ смолы, 65 вес,ч. диоктилфталата, 4 вес.ч. хлорпарафина, 2 вес.ч. стеарата свинца. При перемешиваиии добавляют 1 вес.ч. олигомера с молекулярной массой 800.

Через 10 мин после перемешивания клеевую композицию наносят на основу, материал направляют в камеру электрофлокирования для нанесения ворса, а затем на термо- обработку в сушильную камеру; где выдерживают в течение 15 мин. Время жизнеспо- .

: собности клея —. 87 ч.

Свойства электрофлокированного материала приведены в табл. 1.

П р и м e P 3. Аналогично примеру 2 в сосуд емкостью 500 ем при непрерывном перемешивании загружают 166,5 r ПВХпасты, состоящей из 95 r ПВХ- смолы, 65 r диоктилфталата, 4 г хлорпарафина и

2 r стеарата свинца. При перемешивании на

49077 4

100 вес1ч. пасты вводят 1,5 г,. олигоамида молекулярной массы 800, После тщательно го перемешивания клеевую композицию на. носят на основу. Основу с нанесенным клеем направляют во флокатор, а затем на термообработку, где выдерживают при определенной температуре в течение 15 мин.

Время жизнеспособности клея 86 ч. Свойства электрофлокированного материала проведены в табл. 1.

Пример 4. Аналогично примеру 1 в реактор-гомогенизатор при перемешивании добавляют последовательно 187,5 r ПВХ-пасты, состоящей из 100 r ПВХ-смолы, 70 г диоктилфталата, 5 г хлорпарафина, 3 г. стеарата свинца и 2 г олигоамида .(на

100 вес.ч. пасты) молекулярной массы 1200.

После геремешивания клей толщиной 0,6 мм наносят на основу. Материал с нанесенным слоем клея направляют через камеру электрофлокирования на термообработку в сушиль нбм шкафу в течение 15 мин. Время жизнеспособности клея 85 ч. Свойства полученного материала приведены в табл. 1.

Пример 5, Аналогично примеру 1 в реактор с мешалкой загружают 166,5 г

ПВХ-пасты, состоящей из 95 г ПВХ-смолы, 65 г диоктилфталата, 4 г хлорпарафина, 2 г. стеарата свинца и 2,5 r олигоамида ьюлекулярной массы 700 (на 100 вес.ч. насты).

После перемешивания до полного совмещения клей наносят на основу, далее материал направляют через камеру злектрофяокирования на термообработку в сушильную камеру, где выдерживают в течение 15 мин.

Время жизнеспособности клея 84 ч. Физикомеханические свойства полученного материала приведены в табл. 1.

Пример 6, Аналогично примеру 1 в стакан с мешалкой при непрерьгвном пе40 ремешивании загружают 187,5 г ПВХ-пасты, состоящей. из 100 г ПВХ-смолы, 70 r диоктилфталата, 5 г хлорпарафина, 3 г,стеарата свинца и 3 г олигоамида (на 100 вес.ч. пасты) молекулярной массы 1200. После аремешивания клеевую композицию наносят

,на основу. Материал с нанесенным клеевым слоем направляют в камеру электрофлокирования и затем на термообработку в течение

15 мин, Время жизнеспособности клея 83 ч.

50 Свойства полученного материала приведены в табл, 1. П. р и м е р 7. Аналогично примеру 1 в реактор-гомогенизатор с мешалкой загружают 187,5 г ПВХ-пасты, состоящей из

55 100 г ПВХ смолы, 70 г диоктилфталата, 5 г хлорпарафина, 3 r стеарата свинца и

3,5 r олигоамида молекулярной массы

1000 (на ИО вес.ч. пасты). После тщательПрочность закрепления ворса, rc 9 11 12

14

10 12 13

Жесткость, .г

Стойкость к испарению, циклы 5000 5300 5600

6100

5800

2; Прочность закрепления ворса, гс 13 14 15 15

Жесткость, г 12 14 16 16

Стойкость к истиранию, циклы 6100 6300, 6500, 6700 17

6800 ь.

С . .

3 749077 6 ного перемешивания клеевую композицию на; Пример 10. Аналогично примеру 1 носят на основу; и материал направляют на ПВХ-пасту, состоящую из 100 r ПВХ смоэлектрофлокирование. Посм "ныЬсейия ворса лы, 70 г диоктилфталата, 5 г хлорпарафина, материал выдерживают в сушильиои камере . 3 г. стеарата свинца, наносят на основу. в течение 15 мин. Время жизнеспособности клея 82 ч. Физико-механические:свойства Материал направляют в камеру электроэлектрофЛокированного материала приведены флокирования и на термообработку в тече в табл. 1. .. ние 15 мин..Свойства полученного материаПример 8. Аналогично примеру 1 ла приведены в табл. 2, в реакционный сосуд при непрерывном пе- 10 ремешивании загружают 187,5 г ПВХ-пасты, Пример 1. Аналогично примеру 1 состоящей из 100 г ПВХ-.смолы, 70 r диок- в реактор-гомогенизатор с мешалкой после.тилфталата, 5 r хлорпарафина, 3 r стеарата довательно загружают 100 г ПВХ-пасты и свинца, 2 r олигоамида молекулярной. массы . 5 г,полиизоцианата. После тщательного пе800 (на 100 вес.ч, паСты и 0,1 r спиртового fS ремешивания клей наносят на основу. Мате.

5%-ного раствора иода). После-гомогенизации риал направляют в камеру электрофлокирокпеевую композицию "наносят на основу и на. вания, а затем на термообработку в течение правляют в камеру электрофлокирования, а 15 мин. 4 затем на термообработку в течение 15 мин.

Время жизнеспособности клея составляет . 2О Время жизнеспособности клеевой компоэи80 ч. при 20.C, Свойства электрофлокирован- ции 5 ч при 2О С; ного материала приведены в табл. 1.

Пример 10. Аналогично примеру 1 Физико- механическиепоказателиэлектрофлов реакционный сосуд загружают при йереМеши кированных материалов приведены в табл..2. ванйй 187,5 r ПВХ-пасты, состоящей из Таким образом, введение в поливинилхло100 г ПВХ смолы, 70 r диоктилфталата, 5 г . видную клеевую композицию 0,5 — 3,5 вес.ч. хлорпарафина, 3 r стеарата свинца, 2 г оли- олигоамида авлекулярной массы 800-1 200 гоамида молекулярной массы 1000 на . и 0,1 — 0,4 вес;ч, 5 -ного спиртового раство100 весл. пасты и 0,4 r 5 »його спиртово- .р» иод» позволяет получить эластичные электго раствора иода. После гомогенизации кле- >< рофлокированные материалы с меньшей жестевую композицию наносят на основу, кото- костью, высокой прочностью закрепления воррую направляют во флокатор для rrrrrrecerrrra са (до 32 гс); высокой износостойкостью капронового ворса длиной 3 мм. Далее мате- (10700 циклов), повышенной (в 15 раз) риал направляют на термообработку в тече- жизнеспособностью клея. Клеевая композиние 15 мин. Время жизнеспособкосй клея ция нетоксична и способна отверждаться в

74 ч при 20 С, Свойства материала приве- интервале температур 130 — 170 С в течение о 35 .. - о цены в табл. 1.: . 15 мин.

Таблица 1

Физико-механические показатели электрофлокированных материалов

749077

Продолжение табл. 1

3, Прочность закрепления ворса, гс - 17 17 18 19

15 15,5 }7 17,5

Жесткость, г

Стойкость к истиранию, циклы 7400 7600 7750 7900

4. " Прочность закрепления ворса, rc 18 18 19 22

22 24

Жесткость, r

}7 20

Стойкость к истиранию, циклы 8000 8400 8500 9000

5. Прочность закрепления ворса, rc 14 14 15 19

52

48 50

40 45

Жесткость, г

Стойкость к истиранию, циклы 5300 5700 6000 6400 6500

6. Прочность закрепления ворса, rc 13 16 17 . 19

Жесткость, г 47 51 . 54 55

Стойкость к истиранию, циклы 4800 . 4900 5000 5100

5200

Жесткость, г. 70

68 69

63 66.Стойкость к истиранию, циклы

3900 4800 5020 4950

5100

8. Прочность закрепления ворса, гс 18 19 19 24

Жесткость, г 19 22 25 29

32

10500

Стойкость к истиранию, циклы . 8500 8600 8800 8870

9. Прочность закрепления ворса, гс 18 19 20 . 26

Жесткость, r

Стойкость к истиранию, циклы

28 33

22 25

8400 8600 8900 9200

10700

7. Прочность закрепления ворса, гс. 12 13 17 19 / 749077

Таблица 2

Фиэйкд-механические йоказателй контрольных образцов.

7,2 8,0

54 58

4,3 5,0 6,3

38 42 47

3900 3900 4000

Жесткость материала, r,:

4300 4500

Жесткость, r

Составитель Н, Лукина

Редактор Н. Потапова Техред Л.Мартяшова

° Ф

Заказ 9129/3 Тираж 633

ВНИ»ИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д, 4/5

Р * Ч

Филиал ППП "Патент", r. Ужгород, ул. Проектная, Корректор С. Шекмар

Подписное

Прочность закрепления ворса, rc

Стойкость к истиранию, циклы

Прочность закрепления ворса, гс

Стойкость к истиранию, циклы

14,2 16,3 17 0 19,0 22 0

70 72 75 82 90

6500 6700 7000 7700 8000.