Устройство для измельчения

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнх

Соцналнстическнх

Реслублнк (61) Дополнительное к авт. свнд-ву— (22) Заявлено 31.03.78 (2! ) 2597383/29-33 с присоединением заявки №вЂ” (23) Приоритет— (5!) М. Кл.а

В 02 С 13/Об!

Ъсударстеенный комитет (53) УДК 62!.926.3 (088.8) Опубликовано 23.07.80. Бюллетень №27

Дата опубликования описання 28.07.80 по делам иэооретений и открытий

Е. М. Борисов, Е. М. Соловьев, H. Д. Захаров, Ю. И. Андреев, В. Н. Голиков, Ю. Я. Баронский, И. Ф, Щербаков н В. Н. Парменйчев (72) Авторы изобретения

Ярославский политехнический институт (7l ) Заявитель (54) УСТРО1 !СТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ

Изобретение относится к тонкому измельченню полймерных материалов н касается получення тонкодисперсных фракций матерна-лов с размерами частнц готового продукта менее.200 мк, оно может быть использовано в комплексных установках по качественной переработке вторичного сырья резиновой промышленности, текстильной н др.

В связи с развиваемой в последнее время новой, перспективной технологией качественного нспользовання вторичного сырья, включающей в качестве основного звена механическое измельчение, значительно возросли требования к дисперсностн получаемого прн этом порошка. Максимальный днЖ метр частиц резины не должен превышать

200 мк.

Известны нзмельчители для тонкого измельчення полимерных материалов, позволяIolljHe получать тонкодисперсный порошок при положительных температурах, при которых измельченный материал удаляется потоком воздуха, подсасываемого через ук репленный на торце камеры конус !1).

Однако в этом устройстве нзмельчается предварительно замороженный в жидком азо те материал, а само измельченне проводятся в среде жидкого азота.

Наиболее близким по технической сущ. ности к изобретению является устройство для измельчения, содержащее корпус, с укрепленными на нем загрузочнымн органамн н установленный в нем ротор с ножами, питатель и конус !2).

В этих устройствах отбор измельченного материала происходит посредством цнклона-разделителя.

Однако при такой снстеме.отсоса готового продукта вместе с частичками требуемого размера уносятся н более крупные. Это происходит вследствие того, что камера измельчнтеля практически не имеет передней стен15 .ки и напрямую соединена с конусом. При уда ре о вращающиеся части ротора частичкм крупнее требуемого размера вылетают из зоны нзмельчения, н, попадая в конус, уносятся потоком воздуха к циклону-разделителю . Установить же постоянную переднюю

20 стенку не представляется возможным, тат!

Мак диаметр ее внутреннего отверстия должен изменяться в зависимости от требуемой дисперсности готового продукта я своястй измельчаемого материала. Кроме того, а та749425

КОЙ к >lfcTj>1<:.Jib(? >;!)0 ли (.: (>

ОДНОЙ ВО)>1>>:»))I) BI >и ffOJEO(>j) I Ь Г). > Оуе I<, I(> скорос)1 ВO.) Jiy x 3 В камс(>< . От ск 21?осу)1 ?>>;,o воздуха эавн<.нт дисперсность г()т()во<(> продукта.

Таким образом, при д;. Иной конструкции измельчитслн для получения по1)он)ка с необходимой сте((снь!О диспсрсности трсбуегСЯ ИЛН )(НОГОКРВТ()Л<. НЗМ ЛЬЧСННЕ ИЛИ СС<,-)Р)1ЦИЯ ГОТ(>НОГО )1!Н>ДУКТ3 С Н(>СЛЕДУК)!ЦНМ ВОЭBj)3<0)f круш)ых частиц на доиэмельченнс.

И то и дру< ое зн?)чительно усложпик>г тех

НОЛОГНЧЕСКУI(2 С ХЕМУ, КРОМЕ ТОГО, ". BCГИЧКП полимсрои облада)от ((ов).)н)снной склонностью к агломерэцни, по значительно затрудняет, а порой делает просто СвозможНОй ССПЗРВЦИК).

11ел(и:<0()j>(-:.: i(нн — уи,. О< ., l!.!i(: к< ))с()2 к

fI >(>В),< (Н(I< f«> =, :) Г >: > <>< >>(Н (,! ", МО)К НОГТЕЙ.

Vf(3:33 1) ff 1, ) >2 < «

Р()((С) (<О Д l;i )I >V<(, ):::!(I>< ) « > if;;i (}<»;

f!Vc с укf>>c )(<1>ч,:;,;1 !f;i ;)>)((и)(opfÄ нами и ус())н< Вле(((ыи Е< (1гем п«0p с но?ка ми, )(итатсль и кОнчс,>ь<)и ". < (20123 Г(> (OB(>ro нродукга, снабжено концеk.и у< 13НОВЛ< 11НI ) М(1 МCЖ. (V I(, .>! () (. 0()ôÐB . мимl! .)((э: (н <ч

) 5

МИ КОЛЬIICB>VIO 11(ЕЛI, l!PH)Н!15) ДИИфрагма укрснлс!(3 посредством тяг к кону

СУ И СОД\. j) )K)((V l(P(I l?l Ñ ff f I b(ff fl (< Б Н (IJI fin È СТО роне p((>СИ(1>у((>()tnй В)(н Г, и BI< li)Inн5i диа (QP3f Ма ИМС(. Т j)(ГУЛИРУЮ!ЦСС КОЛЬЦО.

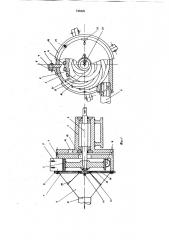

Ус !)ОЙсти<2 ?????????????? li;3 ????!)??> c3 1, укре(! 3() ленного на станине 2, в котором Вр )i»3CTc!!

pOT01) 3, li3 C3 ?f((. (I f!BI é 113 В3Л 4, 113 KOj> I) <>C(Q)(j)< (f (еи)! j 3: )>

)>ÊPCff. )ÑIl1>) ВНЕП!Н51>1 Циа(1>РЗГ)!Я ) С f(OJfЬЦОМ

8 для j)< Г>> >In рОВки диам(. Tj)3 ОтВс1)стия и конус 9, (и<утр(>нняя диафрагма 10 укреплеli3 воср(.дс)В(2(<(тяг 11 В3 конусе и имеет для .«()

Р Е Г >J J)! f P 0 E f! (! f C B 0 (. (О B l l C !i i !f0 l О Д Н 3 М С Т Р () КОЛЬца !2 с сист -»Oi! 3 f;pf<(!0!(3.

Воздух, засасываемый воздуходувкой, по -. ступает через систему 14 отверстий в станине и кольцевую проточку 15 в корпус l.

Там воздушный поток захватывает частич- ки измельченного материала и, проходя через щель 16 между диафрагмами, уносит их в разделительный циклон, соединенный с конусом.

Внешняя диафрагма укреплена вместе () с конусом 9 болтами !7 к корпусу 1 и имеет для регулировки диаметр внутреннего отверстия кольцо 18.

Внутренняя диафрагма укреплена посредством тяг !9 к конусу 10 и имеет для регулировки своего внешнего диаметра смонти- кованный иа конусе в)1нт 20. Диафрагмы усТановлены таким образом, что образуют щель 21 для прохода воздуха с готовым продуктом.

Диаф!)аг(1!.! (фиг. 2) представляют собой

ll!<6opbl 0(.????()??????lll>lx лепестков 22 (на фиг. !!of(333)i»l не все) нз тонкого прочного металла, имеющих оси вращения 23 и пальцы

24. Оси вставлены в отверстия 25, выполненные на неподвижных фланцах 26 и 27. На подвижных кольце 18 и фланце 28 выполнены пазы 29, где размещаются пальцы 24.

Для соедннеш(я неподвижного фланца 26 и подвижногo кольца 18 у первого выполнены выступы 30 с отверстиями 31 для болтов 17 (фиг. 1), а у второго — пазы 32, позиоляющие кольцу поворачиваться íà 0(tредсленный угол. Неподвижный фланец 27 одевается на подвижный 28 и удерживается диском 33 и Винтамн 34. Тяги 19, удер(nBaioщне Внутреннюю диафрагму, крепятси к иегн>диижному фланцу 27.

BIfeInff>)5f диафрагма работает следуюВ<им обр;> )Ом.

Установленные лспестки (фиг. 2) образу)от многогранное, но близкое к кругу отверстие. При повороте кольца !8 лепестки

22 за счет того, что пальцы 24 находятся в пазах 29, начинают поворачиваться вокруг осей 23 и В зависимости от направления вра)цс((нп кольца сходятся нли расходятся, тем самым изменяя диаметр отверстия.

Внутренняя диафрагма работает аналогичн),!м образом с той лишь разницей, что изменяется ее Внеп)ший диаметр, а враще!.ие подвижному фланцу передается посредством фрикционной передачи 35 (фиг. 1) от винта 20. Устройство для измельчения работает следующим образом.

Исходный материал, подаваемый шнеком, измельчаетси в зазоре между ножами ротора и рабочими органами 7, укрепленными на корпусе 1. Воздух, засасываемый воздуходувкой, поступает через систему отверстий и кольцевую проточку в корпусе 1 в камеру измелыителя. TBM воздушный поток захватывает частички измельченного материала и, проходя через щель между диафрагмами, уносит их в разделительный циклон, соединенный с конусом 10.

Таким образом, внешняя диафрагма играет роль передней стенки камеры, препятствуя тем самым выбросу крупных частичек.

Внутренняя диафрагма служит для корректировки площади щели, так как от этого зависит расход и скорость просасываемого воздуха, что определяет размер отсасываемой фракции, потому что за время пребывания в камере измельчителя частички материала не успевают агломерироваться и при вращении ротора находится во взвешенном состоянии в воздушном потоке. Таким образом, на, каждую частичку действует центробежная сила, пропорциональная ее массе (т.е. геометрическим размером). Вновь поступающие более крупные частицы вытесняют более мелкие к центру камеры.

f49425

Формула изобретения

Такое распределение частиц позволяет перемещением щели (ближе или дальше от эоны измельчения) регулировать в широких пределах и с достаточной точностью дисперс. ность конечного продукта.

Перемещение щели достигается соответ ствующим изменением диаметра отверстия внешней диаграммы и наружного диаметра внутренней диафрагмы. Так например при увеличении диаметра отверстия внешней диафрагмы и соответствующего увеличения наружного диаметра внутренней диафрагмы щель перемещается ближе к зоне измельчения.

Установка таким образом диафрагм позволяет исключить последующую сепарацию порошков для выделения тонкодисперсной фракции, получать тонкодисперсные порошки материалов с повышенной склонностью к агломерации, а также регулировать дисперсность конечного продукта без останова устройства.

Испытания устройства показали его высокую надежность, простоту и удобство в работе.

Устройство для измельчения, включаю щее корпус, с укрепленными на нем эагру. зочными органами, и установленный в нем ротор с ножами, питатель и конус для отбора готового продукта, отличающееся тем, что, с целью упрощения конструкции и повышения эксплуатационных воэможностей, устройство снабжено концентрически установленными между конусом и торцом кор10 пуса нрисовыми диафрагмами, образующи. ми кольцевую щель, причем внутренняя диа фрагма укреплена посредством тяг к конусу и содержит укрепленный на внешней сто роне регулирующий винт; а внешняя диа фрагма имеет регулирующее кольцо.

Источники информации, принятые во внимание при экспертизе

l. Вильниц С. А. и др. Получение высокодисперсных порошков полимерных материалов методом низкотемпературного измельчения. — «Пластические массы», 1971, № 6, с. 35-37.

2. Борисов Е. М. и др. Получение тонкодисперсного порошка резин при положитель ных температурах. — «Каучук и резина»

1977, № 10, с. 32-34.

74942

2Ч

Составитель С. Тыняная

Редактор А. Мотыль Техред К. Шуфрнч Корректор М. 111эро пя

Эакаэ 4392/1 Тираж 679 Подписное

HHHHllH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ПП11 <Патентэ г. Ужгород, ул. Проектная, 4