Система автоматического управления технологической линией обогащения

Иллюстрации

Показать всеРеферат

Союз Советскмх

Соцмалмстмческмх

Республмк

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<,749430 (61) Дополнительное к авт. свид-ву (22) Заявлено 21.02.78 (21) 2582! 87/29-33 с присоединением заявки №вЂ” (23) Приоритет-(51) М. Кл.в

В 02 С 25/00.

В 03 В 13/04

Государственный намнтет (53) УДК 621.926 (088.8) Опубликовано 25.0?.80. Бюллетень № 27

ll0 делам нзобретений и отнрытнй

Дата опубликования описания 28.07.80 (72) Авторы изобретения

В. С. Моркун, В. П. Хорольский и В. Е. Момот

Криворожский ордена Трудового Красного Знамени горнорудный институт (7!) Заявитель (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВ

15

Изобретение относится к автоматическому управлению работой взаимосвязанных измельчительных, классифицирукццих и обогатительных агрегатов на обогатительных фабриках в условиях изменяющегося - качества исходной руды.

Известна система автоматического управления магнитным сепаратором, включающая подсистему регулирования расхода добавочной воды в ванну сепаратора в зависимости от содержания полезного компонента в хвостах (I J .

Недостатком известной системы является то, что в виду невысокой точности и малой надежности суцсествующих датчиков содержания полезного компонента в потоке перерабатываемого сырья имеют место частые отклонения параметров технологического процесса от <н1тимальнь|х значений и как следствие, больп<ив потери полезного компонента, малый выход и низкое качество получаемого конпенграта.

Известна т«кже система автоматического управления технологической линией обогащения, содержащая мельницу, работающую в замкнутом цикле с классифик«тором, обогатительный «нп«рат. датчик конвейерных весов, два регулятора загрузки, преобразователь мосцности, приводной двигатель конвейер питателя, первый датчик крупности н регулятор расхода воды в классификатор, причем датчик конвейерных весов подключен к одному входу первого регулятора загрузки, другой вход которого соединен с выходом второго регулятора загрузки. выход первого регулятора загрузки подключен ко входу преобразователя мощности, выход которого подключен к приводному двигателю конвейер-питателя, а первый . датчик крупности соединен с одним входом регулятора расхода воды в классификатор (2(.

Недостаток этой сисгемы заключается в том, что в условиях изменяющегося характера вкрапленности полезного компонента в исходной руде и стабилизации степени измельчения (гранулометрического состава твердого в пульпе на сливе классифицирующего аппарата) увеличиваются потери полезного компонента в хвостах обогатительного аппарата за счет неполного раскрытия рудных зерен либо их переизмельчения. Использование для коррекции загрузки мельницы рудой косвенного п«р«мегра (уровень пульпы в зумпфе) ухе:дп<«гт динамические

749430 кя гества (истемы, что сщ!жает пронзво:If! тельность цикла по исходной руде.

Цель изобретения --- повышение нронзВОЛИ f(I BI101 ГИ ill fill >f.

Указанная цель достигается тем, 110 сис тс»1я 1>втоматического управ,.>ения технологиHB(f(01 sI H kI kf(É обо гж я>ця я мельницу, pa601BIOfflófo в замкнутом цикле с классификатором, обог;пнтельный ян!!ярат датчик конвейерных весов, два регул>пор» загрузки, преобразователь мощностп, при водной двигатель конвейер-нитателя, первыйдятчик крупности и регулятор расхода воды в классификатор, причем датчик конвейерных весов подключен к одному входу первого регулятора загрузки, другой вход которого соединен с выходом второго регулятора загрузки; выход первого регулятора

15 загрузки подклк>чен ко входу преобразователя,"мощности, выход которого подкл!очен к приводному двнгятел>о конвейер-питятеля, а первый датчик крупности соединен с одним входом регулятора расхода воды в классификатор, снабжена датчиком расхода пульпы ня сливе классификатора, блоком умножения, схемой определения дицамики флуктуаций крупности твердого в пульпе ня сливе классификатора, состоящей из носледовятелы>о соединенных первого блока вычисления динамического коэффициента н первого блока дифференцирования, блоком соотношения, регулятором соотношения, регулятором расхода воды и обогатительный аппарат, блоком вычитания и схемами определения динамики флуктуациЙ плотности твердого в продуктах и хвостах обогатительного анпаратя, каждая из которых состоит из второго и третьего блоков вычисления динамического коэффицие!пя, блока коррекции, второго и третьего блоков дифференци- и рования, второго датчика крупности и датчика плотности, который соединен с одним входом второго блока вычисления динамического кезффициентя и со входом вгорого олова д!1ффеРеllfflf(>OB>ffflfи, выхГ)д кохо >0!0

>О

ПодКЛ>0;ЕН К,>руГОМу ВХоду Вт р(>г<> бпоК;1 г>ычисления динял!>! >еского коэффициенты. ни!ход котОр01 0 подкл>Оч H к Одному Входу блока коррекции, другой вход которого подключен к выходу третьего блока вычисления динамического коэффициента, один вход ко- 4s торого подключен к выходу третьего блока дифференцирования, вход которого и другой вход третьего блока вычисления динамического коэффициента подключены ко второму датчику крупности, причем выход блока вычитания подключен к регулятору расхода воды в обогатительный аппарат и к одному входу блока соотношения, выход которого соединен через регулятор соотыошения к соответствующему входу первого регулятора загрузки, датчик ряс. хода пульпы подключен к одному входу блока умножения, выход которого соединен с другим входом блока соотношения и со вхо. дом второго регулятора загрузки, выход пер.

B0ro датчика крупности соединен с другим входом блока умножения, со входом первого блока вычисления динамического коэффициента и со входом первого блока диффеpcIILIHpoBafIkffI схемы определения динамики флуктуации крупности, первый блок вычисления ди>!амического коэффициента которой подключен к другому входу регулятора расхода воды н классификатор, а выходы бло-. ков коррекции соединены с соответствующими входами блока вычитания.

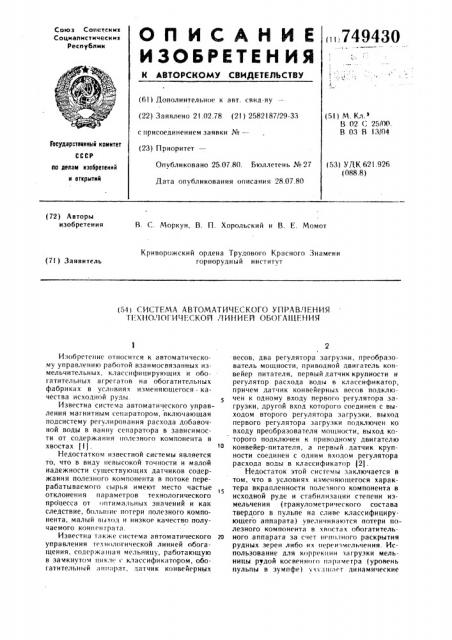

11а фиг. 1 показана блок-схема системы автоматического управления технологической линией обогащения; на фиг. 2 — схема блока вычисления динамического коэффициента.

Система содержит мельницу 1, классификатор 2. обогатительный аппарат 3, датчик 4 автоматических конвейерных весов, первый регулятор 5 загрузки мельницы, преобразователь 6 мо(цности, приводной двигатель 7, конвейер-питатель 8, первый датчик 9 крупности (ультразвуковой), регулятор 10 расхода воды в классификатор, клапан 11 в,грубопроводе подачи воды, схему

12 определения динамической флуктуации крупности твердого в пульпе на сливе классификатора, состоящую из первого блока

13 вычисления динамического коэффициента и первого блока 14 дифференцирования, датчик 15 расхода пульпы, блок 16 умножения, второй регулятор 17 загрузки, блок 18 соотношения, регулятор 19 соотношения 19, блок 20 вычитания, регулятор 21 расхода воды в обогатительный аппарат с клапаном

22, схему 23 определения динамической флуктуации плотности твердого в промпродуктах обогатительного аппарата, состоящую из блока 24 коррекции, датчика 25 плотности, второго датчика 26 крупности, второго блока

27 вычисления. динамического коэффициента, второго и третьего дифференцирующих блоков 28 и 29, третьего блока 30 вычисления динамического коэффициента, схему 31 определения динамики флуктуаций плотности твердого в хвостах обогатительного аппярата, состоя(цу>о из блока 32 коррекции, датчика 33 плотности, второго датчика 34 крупности, второго и третьего дифференцирующих блоков 35 и 36, второго и третьего блоков 37 и 38 вычисления дина>кического коэффициента, а каждый блок вычисления динамического коэффициента состоит из элемента 39 сравнения, задатчика 40, блока 41 определения модуля сигнала ошибки, фильтра 42, блока 43 деления, блока 44 определения модуля реальной производной сигнала и фильтра 45.

Система автоматического управления работает следующим образом.

Регулятор 5 в соответствии с сигналом, поступающим с датчика 4 автоматических конвейерных весов, посредством преобразователя 6 мощности изменяет скорость приводного двигателя 7 конвейера-питателя 8

749430 таким образом, чтобы стабилизировать загрузку мельницы 1 рудой.

Регулятор 10 стабилизирует гранулометрический состав твердого иа сливе классификатора 2, управляя по сигналу ультразвукового датчика 9 крупностй положением клапана 11 на трубопроводе подачи воды в классификатор 2.

Блок 16 умножения, путем перемножения сигналов с ультразвукового датчика 9 крупности и датчика 15 расхода пульпы на сливе классификатора 2 вычисляет расход контролируемого (готового) класса на сливе классификатора 2, по которому экстремальный регулятор 17 максимизирует загрузку мельницы 1 рудой, управляя корректором задания регулятора 5.

Ультразвуковой датчик 9 крупности (а также 26, 34) определяет содержание контролируемого класса крупности по эффективной площади сечения гранул твердого в пульпе. Чем меньше величина полезного компонента (мельче вкрапленность), тем ближе к сфере форма гранулы измельченной руды контролируемого класса крупности.

Крупновкрапленная руда характеризуется ярко выраженной несимметричностью гранул. При попадании их в плоскость контроля меняется дисперсия и резко увеличивается скорость изменения сигнала на выходе датчика 9 крупности. Таким образом, вкрапленность полезного компонента определяет динамические свойства твердого в пульпе.

Для определения характера вкрапленности полезного компонента сигнал с ультразвукового датчика 9 крупности подается на элемент 39 сравнения (первый вход блока 13 вычисления динамического коэффициента схемы 12 определения динамики флуктуаций крупности твердого в пульпе на сливе классификатора 2), где сравнивается с базовым значением, устанавливаемым задатчиком 40.

Сигнал ошибки, т.е. разность между текущим и базовым значениями содержания контролируемого класса крупности твердого в пульпе, поступает на схему 41 определения модуля сигнала ошибки. фильтр 42 за выоранные промежутки времени (время интегрирования) оценивает — максимальное значение модуля сигнала ошибки.

Одновременно сигнал с ультразвукового датчика 9 крупности поступает на вход блока 14 дифференцирования. Производная сигнала по времени подается на блок 44 определения модуля реальной производной сигнала ошибки (второй вход блока вычисления динамического коэффициента).

Фильт 45 за в бранные промежутки времени оценивает х -- максимальное значение модуля реальной производной сигнала ошибки.

40 ь и.

М: н л подаются на блок 43 деления, ко торая осуществляет вычисление отношения л

K в= к

После завершения цикла вычисления максимальное значение модуля сигнала ошибки

Я поступает на задатчик, 40, который в следующий цикл контроля подает это значение на элемент 39 сравнения в качестве базовой величины. 0 Величина 8 характеризует динамические свойства твердого в пульпе, определяемые вкрапленностью полезного компонента и используется для коррекции гранулометрического состава слива классификатора 2 путем изменения задания регулятора 10. Измель13 ченная в зависимости от характера вкрапленности полезного компонента руда поступает на обогатительный аппарат 3.

Качество работы обогатительного аппарата 3 определяется однородностью получае20 мых промпродуктов (максимальное извлечение полезного компонента) и хвостов (минимальные потери полезного компонента. Увеличение неоднородности одного из продуктов обогащения указывает на ухудшение качест33 ва разделения пустой породы и полезного компонента. Оценка однородности осуществляется путем определения динамики флуктуаций плотности твердого в промпродуктах и хвостах обогатительного аппарата 3.

Контроль плотности твердого в промпро30 дуктах осуществляется радиоактивным датчиком 25 плотности. Блок 27 вычисления динамического коэффициента 27 с блоком 28 дифференцирования осуществляют вычисление отношения л

3S — т л и где Я вЂ” максимальное значение модуля сигнала ошибки (при измерении плотности твердого в пром продуктах);

X„— M K HM bi H HH MO Реальной производной сигнала ошибки (при измерении плотности твердого в промпродуктах).

Однако величина х, зависит также от характера поверхности рудных зерен.

Блок 30 вычисления динамического коэффициента с блоком 29 дифференцирования по сигналу ультразвукового датчика 26 крупности осуществляют вычисление корректирующего параметра-динамики флуктуаций крупности твердого

$0 У е„= >", Al гдето — максимальное значение модуля сигнала ошибки (при измерении крупности твердого в промпродуктах);

3à — максимальное значение модуля реальной производной сигнала ошибки (при измерении крупности твердого в промпродуктах).

749430

Формула изобретения

С выхода блока 24 коррекции на олин из входов блока 20 вычитания подается ве м > где К„„- — масп1табный1 коэффициент.

Контроль плотности тверлого в хвостах осу1цествляется радиоактивным датчиком 33 плотности. Блок 37 вычисления динамического коэффициента с блоком 35 дифференцирования осуществляют вычисление оТНошения л

Ех

Хх л где K„--- максимальное значение модуля сигнала ошибки (при измерении плотности твердого в хвостах);

Х» -- максимальное значение модуля реальной производной сигнала ошибки (при измерении плотности твердого в хвостах).

Блок 38 вычисления динамического коэффициента с блоком 36 дифференцирования по сигналу ультразвукового датчика 34 крупности осуществляют вычисление корректирующего параметра - динамики флуктуаций крупности твердого

8„= - -л-, Я

W х» глеб — максимальное значение модуля сигх нала ошибки (при измерении крупности твердого в хвостах); — максимальное значение модуля реальной производной сигнала ошибки (при измерении крупности твердого в хвостах).

На схему 20 вычитания с выхода блока

32 коррекции подастся величина

Ф о»- (л@х.

Схема 20 вычитания вычисляет разность

m= a(— /), Экстремальный регулятор 2) изменяет расход воды в обогатительный аппарат 3 таким образом, чтобы минимизировать модуль величины m и тем самым максимизировать качество обогащения. Величина m подается также на блок 18 соотношения, которая определяет отношение количества поступившей на обогащение руды к качеству получаемого концентрата (отношение расхода готового класса на сливе классификатора к модулю величины, характеризующей однородность продуктов обогащения).

Регулятор 19 соотношения, подключенный к инвертирующему входу корректора задания регулятора 5, ограничивает максимум производительности линии по исходной руде, задаваемый экстремальным регулятором 7 при ухудшении заланного качест ва концентрата. Таким образом, система определяет и поддерживает максимально возможную производительность линии по исходной руде при заданном качестве концентрата впе за1о

1т

25 зо

kaneс 1 Ba no(1åðàáàòûâà Mo1 o (ырья.

Система автоматического управления технологической линией обога1цения, содержащая мельницу, работающую в замкнутом цикле с классификатором, обогатительный аппарат, датчик конвейерных весов, лва регулятора загрузки, преобразователь мощности, приводной двигатель конвейер-питателя, первый латчик крупности и регулятор расхода воды в классификатор, причем датчик конвейерных весов полключен к одному входу первого регулятора загрузки, другой вход которого соединен с выходом второго регулятора загрузки, выход первого регулятора загрузки подключен ко входу преобразователя мощности, выход которого полключен к приводному двигателю конвейер-питателя, а первый датчик крупности соединен с одним входом регулятора расхода воды в классификатор, отличающаяся тем, что, с целью повышения производительности линии, она снабжена датчиком расхода пульпы на сливе классификатора, блоком умножения, схемой определения динамики флуктуаций крупности твердого в пульпе на сливе классификатора, состоягцей из последовательно соединенных первого блока вычисления динамического коэффициента и первого блока дифференцирования, блоком соотношения, регулятором соотношения, регулятором расхода воды в обогатительный аппарат, блоком вычитания и схемами определения динамики флуктуаций плотности твердого в продуктах и хвостах обогатительного аппарата, каждая из которых состоит из второго и . третьего блоков вычисления динамического коэффициента, блока коррекции, второго и третьего блоков дифференцирования, второго датчика крупности и латчика плотности, который соединен с одним входом второго блока вычисления динамического коэффициента и со входом второго блока дифференцирования, выход которого подключен к другому вхолу второго блока вычисления динамического коэффициента, выход которого подключен к одному входу блока коррекции, лругой вхол которого подключен к выходу третьего блока вычисления динамического коэффициента, один ехоп которого подключен к выходу третьего блока дифференцирования. ахоп которого и другой вход третьего блока вычисления динамического коэффициента подклroveíû ко второму датчику крупности, причем выход блока вычитания подключен к регулятору расхода воды в обогатительный аппарат и к одному входу блока соотношения, выход которого соединен н рез регулятор соотношения к <. 11>г11е11.твуюнц му входу первого ре1улят 1р»: 1ру 1к11

749430

Фиг. 2

Составитель Л. Шарова

Техред К. Шуфрич Корректор Г. Назарова

Тираж 679 Подписное

llH HHllH Государственного комитета СССР по дела м изобретений н открытий

1 ) 3035. Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП Патент> г. Ужгород, ул. Проектная, 4

Редактор А: Мотыль

Заказ 4392/I чик расхода пульпы подключен к одному входу блока умножения, выход которого соединен с другим входом блока соотношения и со входом второго регулятора загрузки, выход первого датчика крупности соединен с другим входом блока умножения, со входом первого блока вычисления динамического коэффициента и со входом первого блока дифференцирования схемы определения динамики флуктуаций крупности, первый блок вычисления динамического коэффициента которой подключен к другому входу регулятора 4о расхода воды в .классификатор, а выходы блоков коррекции соединены с соответствующими входами блока вычитания.

Источники информации, принятые во внимание при экспертизе

1. Марюта А. Н. Автоматическая оптимирация процесса обогащения руд на магнитнообогатнтельных фабриках. М., !975, с. !98.

2. Webster С. С. В. Automatic Particle

Size and Rod will tomrage Control at Craig

niant, Can Mitinq J>, ?3,94, № 6, р. 36-3? (прототип).