Система управления электроприводом прямоточного стана многократного волочения

Иллюстрации

Показать всеРеферат

О П И C А М"М- Е И3 ОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

< >74948О (63) Дополнительное к авт. свид-ву (22) Заявлено 10. 01. 78 (21) 2567121/22-02 с присоединением заявки Мо (23) Приоритет— 5(м ).,„з

В 21 В 37/06

Государственный комитет

СССР но делам изобретений н открытий

Опубликовано 230780. Бюллетень Ио 27 (53) УДК 621. 771. ,62-83-52 (088.8) Дата опубликования описания 25.0780 (72) Авторы изобретения

Ю. А. Цыба, Г. К. Иванов, С. Н. Гладышев, H. Г. Тюрин и В. Н. Кузнецов

Казахский политехнический институт им. В. И. Ленина и Магнитогорский ордена Трудового Красного Знамени метизнометаллургический завод (7! ) Заявители (54) СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ

ПРЯМОТОЧНОГО СТАНА МНОГОКРАТНОГО

ВОЛОЧЕНИЯ

Изобретение относится к области производства проволоки и предназначено для управления процессом волочения на прямоточном волочильном стане с многодвигательным электроприводом постоянного тока.

Известно устройство для автоматического регулирования электропривода стана многократного волочения, в котором для регулирования силовых параметров волочения использованы датчики тяговых усилий, нротивонатяжений и давлений на волоку, воздействующие на серводвигатели, управляющие цепями возбуждения приводных дви-35 гателей. Для замера силовых параметров устанавливают силоизмерительные (1) .

Недостаток данного устройства в . том, что установка силоизмерительных 20 роликов снижает эксплуатационную надежность оборудования, нарушает принцип прямоточности, появляются дополнительные изгибы проволоки, что делает данное устройство практически неприемлемым.

Наиболее близкой к описываемой системе по технической сущности и достигаемому результату является система управления электроприводом не- ЗО прерывного прокатного стана, содержащая регулятор момента, состоящий из регулируемого источника в цепи каждого электродвигателя, блоков выделения и запоминания электромагнитного момента, блоки сравнения текущих и заданных значений моментов, коммутационные элементы f2) .

В данной системе дйя регулирования величины натяжения металла между двумя смежными клетями определяется разность между крутящим моментом, развиваеыам электродвигателем клети при попадании заготовки в клеть и до входа заготовки в следующую клеть, и крутящим моментом, развиваемым этим же электродвигателем при заправке заготовки в следующую клеть. Полученный сигнал разности моментов используется для контроля и регулирования.величины натяжения.

Недостаток данной системы в том, что при регулировании натяжения между клетями она не учитывает изменения натяжения (моментов электродвигателей) из-за изменения давления на волоку в результате постепенного изменения диаметра рабочей поверхности волоки, из-за чего снижается качество проволоки, увеличивается обрывность, 749480 т.е. увеличиваются простои оборудования.

Цель изобретения — повышение коэффициента технического использования волочильного стана и улучшение качества продукции.

Поставленная цель достигается тем, что система управления электроприво- дом прямоточного стана многократного валочения с индивидуальным приводом барабанов, содержащая регулятор момента, состоящий из регулируемого источника питания в цепи каждого электродвигателя, блока выделения электромагнитного момента, блока памяти ðàбочего давления на волоку, блока сравнения текущего и заданного значения 15 моментов, коммутирующих элементов, причем входы блока выделения электромагнитного момента соединены с якорной цепью электродвигателя и цепью обмотки возбуждения, а выход соединен Щ) через коммутирующий элемент с входом блока памяти рабочего давления на волоку и блоком сравнения, один из входов которого также подключен к выходу. блока памяти, а выход соединен с входом регулируемого источника питания, дополнительно снабжена узлом контроля давления на волоку, состоящим из блока запоминания исходного давления на волоку, блока выделения изменения давлени., блока уставок отклонения давления, порогового элемента сравнения, узла блокировки и световой индикации коммутирующих элементов, причем вход блока памяти исходного давления соединен с выходом З5 блока выделения электромагнитного Момента, а выход блока выделения изменения давления, входы которого соединены с выходами блоков памяти рабочего и исходного давления на волоку, соединен с первым входом порогового элемента, другой вход которого подключен к .блоку уставок отклонения давления, а выход соединен с узлом блокировки и индикации.

В принципе работы узла контроля давления на волоку заложена зависимость давления на волоку от диаметра ее рабочей поверхности, откуда следует, что изменения давления на волоку в определенных и принятых допущениях можно считать пропорциональным изменению ее диаметра независимо от типа обрабатываемого материала °

При выполнении заправочных операций после замены волок, вышедших из строя, по ходу маршрута волочения запоминается .сигнал, пропорциональHblA электромагнитному моменту электродвигателя данного барабана до вхо- щ да в последующую волоку, что с учетом коэффициента пропорциональности эквивалентно величине тягового усилия без противонатяжения или давлению на волоку, соответствующее заданному (исходному) диаметру рабочей поверхности волоки. Данная величина запоминается для всех волок в соответствующих блоках памяти и сохраняется до следующей замены вышедших из строя волок.

Аналогичным образом во время каждой заправки запоминается значение рабочего давления на волоку, совпадающее при первой после замены волок заправке с заданным первоначальным значением и изменяющееся в дальнейшем с изменением диаметра волок для каждой новой заправки.

Разность значений заданного и рабочего давлений- на волоку представляет величину отклонения давления на волоку, названную отклонением диамет= ра волоки от заданного значения. При превышении отклонения давления выше допустимого сигнал с выхода порогового устройства запрещает дальнейшую работу стана и сигнализирует о необходимости замены волок, что предупреж дает выпуск недоброкачественной продукции, предупреждает обрывы проволоки, и следовательно, простои стана.

Тем самым повышается коэффициент технического использования оборудования.

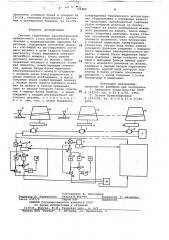

На чертеже изображена функциональная схема предлагаемой системы.

Она включает волоки 1 для протягивания проволоки, тянущие волочильные барабаны 2, электродвигатель 3 постоянного тока, передающий тяговое усилие на волочильные барабаны, редуктор 4, управляемый источник 5 питания,на выходе которого включены якори электродвигателей, обмотки б возбуждения электродвигателей, управляемые источники 7 питания для подачи питания на обмотки возбуждения электродвигателей, блок О выделения электромагнитного момента, который является множительным блоком, выдающим сигнал, пропорциональный электромагнитному моменту (этот сигнал пропорционален также тяговому усилию на каждом волочильном блоке и давлению на волоку). На входы блока по даны сигналы, пропорциональные току якоря электродвигателя и току возбуждения. Практика эксплуатации прямоточных станов показала, что приводные двигатели постоянного тока работают при пониженных значениях тока возбуждения на линейной части кривой намагничивания, т.е. нет необходимости применения нелинейного преобразователя для выделения магнитного потока при определении электромагнитного момента двигателя.

Кроме того, система включает блок

9 памяти исходного (заданного) давления на волоку, блок 10 памяти рабочего давления на волоку, блок 11 уставок отклонения давления, выдающий величину допустимого значения отклонения давления на волоку от заданного, блок 12 сравнения теку749480 щих и заданных значений моментов для алгебраического суммирования сигналов, поданных с блока выделения электромагнитных моментов и блока памяти рабочего давления, блок 13 выделения изменений давления для алгебраического суммирования сигналов, пропорциональных заданному и рабочему значе,нию давлений, пороговый элемент 14 сравнения, куда поданы сигналы с блока 13 выделения изменений давления и блока 11 уставок, узел 15 блокировки и световой индикации, контакты 16 и 17 реле узла блокировки и индикации для отключения блоков памяти заданного и рабочих значений давления, блок 18 сравнения для алгебраического суммирования сигнала, пропорционального величине противонатяжения на предыдущем волочильном блоке (с блока 12 сравнения) и сигнала с выхода блока 8 выделения момента последующего волочильного блока, величина которого пропорциональна тяговому уси лию на данном блоке.

Блок 8.выделения моментов, блок 10 памяти рабочего давления на волоку, 25 блок 12 сравнения текущего и заданного значений моментов и управляемый источник 7 питания цепи возбуждения на каждом волочильном блоке составляют в комплексе регулятор момента. 39

Блок 9 памяти исходного давления на волоку, блок 11 уставок отклонения давления, блок 13 выделения изменений давления, пороговый элемент 14 сравнения, узел 15 блокировки и индикации составляют узел контроля давлений на волоку.

Работает система управления электроприводом прямоточного стана следующим образом. 46

Перед заправкой стана оператор производит сброс "памяти" нажатием кнопки на блоке 11 уставок отклонения давления, устанавливает допустимое значение разности давления, определенное расчетным путем в зависимости от номера волоки. Проволока пропускается через первую волоку 1 и закрепляется на волочильном барабане 2.

Нажатием на педаль заправочной скорости подается напряжение в якорную цепь и цепь возбуждения первого двигателя 3. С выдержкой времени, после достижения барабаном установившегося значения скорости, сигнал, пропорциональный электромагнитному моменту на валу беэ противонатяжения (следовательно и величине давления на волоку),подается иэ блока 8 выделения моментов в блок 10 памяти, а если заправка происходит первый раз пос- 60 ле замены волок, то и в блок 9 памяти. После заправки проволоки во вторую волоку контакты 16 и 17 реле, расположенные в узле блокировки, отключают блоки памяти первого волочиль=Я ного узла, сохраняя в них значение давления на волоку: в блоке 9 — исход,ное значение, соответствующее новой волоке, в блоке 10 — текущее, соответствующее данному состоянию волоки.

Контакты 16 находятся в разомкнутом состоянии до следующей заправки, контакты 17 — до следующей замены волоки.

Последовательность операции заправки осуществляется по всему маршруту волочения. Во всех блоках памяти происходит накопление заданных и текущих значений давлений на все волоки.

Величина давлений на волоку последующих блоков (кроме первого) определяется путем алгебраического суммирования величины противонатяжения предыдущего блока и величины тягового усилия без противонатяжения последующего блока в блоках 18 суммирования.

Далее сигнал с блока 18 запоминается в блоках памяти заданного и текущего значений давления на волоку соответствующего волочильного блока.

Далее стан переводится в рабочий режим. В блоке 12 происходит сравнение текущего и заданного значений моментов.

Выходной сигнал этого блока подается в регулируемый источник тока возбуждения для регулирования тока возбуждения,для поддержания электромагнитного момента двигателя заданной величины.

B процессе волочения оператор может осуществлять контроль за состоянием волок, для чего стан переводится в режим заправочной скорости и последовательным включением волочильных барабанов по ходу технологического процесса определяются величины отклонений давлений на волоку от заданных значений. При отклонении значений разности давлений от допустимого пороговый элемент сравнения выдает сигнал на табло световой индикации о необходимости осмотра или замены данной волоки.

Данные операции обычно совмещаются с технологическими операциями, такими как снятие проволоки с чистового барабана или установка новой катушки для намотки проволоки.

При замене маршрута волочения оператор устанавливает соответствующие данному маршруту величины допустимых давлений на волоку при помощи блока 11 уставок. В процессе заправки определяются давления на волоку, соответствующие данному маршруту.

Экономическая эффективность от использования данной системы достигается за счет увеличения производительности волочильного стана в среднем на

3-5Ъ, эа счет уменьшения обрывности

В

ii 1494 80

Формула изобретения

Составитель A. Абросимов

Ре акто В. Зарванская Техред H.Вирчак Корректо Г. Назарова

Заказ 4397 2 Тираж 986

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Раушская наб. д. 4/5

Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 проволоки снижение брака в среднем на

10-15%, экономия трудозатрат, связанных с проведением замеров, на 15-20%.

Система управления электроприводом прямоточного стана многократного волочения с индивидуальным приводом барабанов, содержащая регулятор момента, состоящий из регулируемого источника питания в цепи каждого электродвигателя, блока выделения электромагнитйого момента, блока памяти рабочего давления на волоку, блока сравнения текущего и заданного значения моментов, коммутирующих элемен- тов, причем входы блока выделения электромагнитного момента соединены с якорной цепью электродвигателя и цепью обмотки возбуждения, а выход соединен через коммутирующий элемент с входом блока памяти рабочего давления на волоку и блоком сравнения, один из входов которого также подключен к выходу блока памяти, а выход соединен с входом регулируемого источника питания, о т л и ч а ю щ а я с я тем, что, с целью повышения коэФФициента технического использования оборудования и улучшения качества продукции, дополнительно снабжена узлом контроля давления на волоку, состоящим из блока запоминания исходного давления на волоку, блока выделения изменения давления, блока уставок отклонения давления, порогового элемента сравнения, узла блокировки и световой индикации коммутирующих элементов, причем вход блока памяти исходного давления соединен с выходом блока выделения электромагнитного момента, а выход блока выделения изменения давления, входы которого соединены с выходами блоков памяти рабочего и исходного давления на волоку, соединен с первым входом порогового элемента, другой вход которого подключен к блоку уставок отклонения давления, а выход соединен с узлом блокировки и индикации.

Источники инФормации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ф 142355, кл. Н 02 P 5/50, 1961.

2. Патент Великобритании

Р 1163274, кл. В 3 М В 21 8 27/06, 1969.