Способ изготовления спиральношовных труб

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О П И С А Н И Е „,749485

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву— (22) Заявлено 15.02.78 (21) 2579080/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М 1, з

В 23 К 37/!2

Государственный комитет

Опубликовано 23.07.80. Бюллетень № 27

Дата опубликования описания 28.07.80 (53) УДК 621.774..21 (088.8) по делан изобретений и открытий

В. М. Ванинский, В. А. Вердеревский, М. А. Сидоркевич, В. А. Булкин, В. П. Нистратов и 1О. Н. Ермолюк (72) Авторы изобретения (7I ) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ

Изобретение относится к трубному производству, точнее к области производства сварных труб, и наиболее эффективно может быть использовано при изготовлении спиральношовных труб ТВЧ, кромки которых свариваются внахлест.

Известен способ изготовления спиральношовных труб, при котором из полосы формуют трубную заготовку, нагревают свариваемые кромки ТВЧ, сближают их встык, обжимают, а затем удаляют грат (1).

При известном способе нагретые кромки захватывают вблизи их краев коническо-цилиндрическими роликами, сближают кромки встык и обжимают их с вытеснением грата перпендикулярно к поверхности трубы. Сформированный таким образом грат имеет строго определенные форму и местоположение и не закатывается роликами. Fão полное удаление не является затруднительным и при этом нет необходимости срезать основной металл стенки трубы.

Недостаток известного способа заключается в том, что сварной шов оказывается неравнопрочным основному металлу стенки трубы и сваренная по известному способу

2 труба обладает пониженными прочностными характеристиками.

Это объясняется тем, что высота шва в готовой трубе, т.е. с полностью удаленным гратом, равна толщине исходной полосы или стенки трубы, и добиться равнопрочности сварного шва и стенки трубы не удается, например, из-за отклонения от оптимального режима нагрева, колебаний усилий обжатия и др.

Поэтому для достижения гарантирован)О ной равнопрочности сварного шва основному металлу стенки трубы применяют способы изготовления спиральношовных труб, при которых кромки сваривают внахлест, т.е. с перекрытием.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления спиральношовных труб, при котором из полосы формук>т трубную заготовку, нагревают свариваемые кромки токами высокой частоты, в сближают их с перекрытием, обжимают, а затем удаляют грат (2).

При известном способе соединение кромок с перекрытием обеспечивает высот шва в готовой трубе, т.е. с полностью удаленным

749485

Формула изобретения

3, гратом, значительно больше толщины стенки трубы, так как в этом случае из-за деформаций сдвига шов образуется не по катету, а по гипотенузе. Так, например, при толщине исходной полосы 2 мм и ширине перекрытия кромок 4 мм высота шва состав5 ляет около 4,5 мм. Прочность такого шва значительно превосходит прочность стыкового шва и гарантировано не меньше прочности основного металла.

Недостатком известного способа является невысокое качество изготовления труб, g заключающееся тем, что вытесняемый при обжатии кромок грат закатывается роликами в основной металл трубы. Это приводит к ухудшению условий удаления грата и вынуждает вместе с гратом удалять и часть основного металла стенки трубы, что вызы- 1э вает ослабление сечения трубы и снижает ее прочностные характеристики.

В известном способе нагретые кромки обжимают, воздействуя цилиндрическими роликами, по всей ширине перекрытия кромок о и, таким образом, вытесняемый грат закатывают в основной металл стенки трубы.

Целью изобретения является повышение качества изготовления труб путем улучшения условий удаления грата.

Это достигается тем, что при способе из- 2 готовления спиральношовных труб, при котором из полосы формуют трубную заготовку, нагревают свариваемые кромки токами высокой частоты, сближают их с перекрытием, обжимают, а затем удаляют грат, согласно изобретению кромки обжимают на ширине меньше ширины их перекрытия, оставляя свободными от обжатия края свариваемых кромок.

При этом в процессе обжатия свободные от воздействия сжимающих усилий края 3$ свариваемых кромок и образующийся грат отгибают.

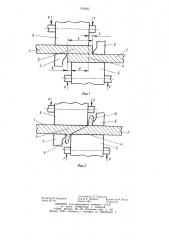

На фиг. 1 изображена схема обжатия свариваемых кромок в начальный момент; на фиг. 2 — форма шва и грата после обжатия свариваемых кромок.

Из полосы 1 толщиной h = 2 мм формуют трубную заготовку 2 диаметром 250 мм методом спиральной навивки. Кромки 3 и 4 нагревают токами высокой частоты (f =

= 440 кГц) до 1100 — 1300 С и сближают с обеспечением их взаимного перекрытия в =

= 6 мм. Затем, воздействуя роликами 5 и 6, кромки обжимают усилием 600 — 800 кг на ширине S = 4 мм, т.е. на ширине меньше ширины перекрытия, при этом края свариваемых кромок на ширине о = 1,0 мм оставляют свободными от обжатия. У свободных от обжатия краев свариваемых кромок устанавливают отгибатели 7 и 8.

В процессе обжатия участка кромок шириной S = 4 мм под действйем усилий сжатия грат вытесняется. Свободные от обжатия края кромок и вытесняемый грат надвигаются на отгибатели 7 и 8 и формируются в виде валиков 9 и 10 в направлении, перпендикулярном к поверхности трубы. Затем грат удаляют, например, с помощью резцов.

Использование предложенного способа повышает качество изготовления спиральношовных труб, благодаря тому, что обеспечивается гарантировано равнопрочность сварного шва основному металлу стенки трубы, так как высота шва значительно больше толщины стенки, а для полного удаления грата не требуется срезать основной металл стенки трубы.

Способ изготовления спиральношовных труб, при котором из полосы формуют трубную заготовку, нагревают свариваемые кромки токами высокой частоты, сближают их с перекрытием, обжимают и удаляют грат, отличающийся тем, что, с целью повышения качества изготовления труб путем улучшения условий удаления грата, обжатие производят на ширине, меньшей ширины их перекрытия, оставляя свободными от обжатия края свариваемых кромок.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3548141, кл. 219 — 62, 1970.

2. Патент США № 2873353, кл. 219 — 62, 1959.

749485

Составитель Т. Сорокина

Редактор Л. Народная . Техред К. Шуфрич Корректор М. Коста

Заказ 4511/5 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент» г. Ужгород, ул. Проектная, 4