Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (и>749489 (61) Дополнительное к авт. свид-ву (22) Заявлено29.06.78 (21) 2635376/25-27 с присоединением заявки Йо (23) Приоритет

{5))pA K ç

В 21 0 5/08

Государственный комитет

СССР по делам изобретений

4 открытий

Ойубликовано 2307.60. Бюллетень (53) УДК621. 981. .21.04 (088.8) Дата опубликования описания 250780

И. С. Тришевский, М. E. Докторов, Г. В. Олейник, Н. В. Пшеничная, A Б. Юрченко, Г. В. Донец, Т. П. Евотафьева, Н. И. Дружинская и Л. В. Мищенко (72) Авторы изобретения

Украинский научно-исследовательский институт металлов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТ61Х ПРОФИЛЕЙ

ПРОКАТА С ЭЛЕМЕНТАМИ ДВОЙНОЙ ТОЛЩИН61

У КРОМОК

Изобретение относится к обработке. металлов давлением и может быть использовано в машиностроении, судостроении, металлургической промышлен" ности и других смежных отраслях при изготовлении холодногнутых профилей проката с элементами двойной .толщины у кромок из полосового и ленточного материала.

При изготовлении гнутых профилей проката с элементами двойной толщины у кромок в ряде случаев, особенно при изготовлении профилей со сравнительно неширокими элементами двойной толщины (при в (5-6S, где в и S — 15 ширина и толщина подгибаемых элементов) не обеспечивается качественная отформовка этих элементов.

При профилировании имеет место разноширинность по длине подгибае- 20 мых элементов, снятие отбортовок при их подгибке, наличие поверхностных дефектов в виде царапин на подгибаемых элементах и повышенное утонение металла в местах изгиба на 180о. 25

Известен способ изготовления гнутых профилей с элементами двойной толщины, по которому профиль в процессе формообразования подгибают последовательно по элементам, при этом 30 подгибаемые участки на всех формующих переходах остаются плоскими 1) .

Существенными недостатками этого изобретения можно считать неудовлетворительное качество поверхности подгибаемых элементов, неустойчивость процесса подгибки сравнительно не широких элементов „.,войной толщины. (при в < 5-65о) вследствие чего имеет место разноширинность по длине подгибаемых элементов, смятие подгибаемых элементов при переходе угла подгибки 900, сравнительно завышенное количество технологических переходов применяемое для предупреждения этих недостатков и увеличенная ширина подгибаемых элементов.

В ряде случаев при изготовлении профилей с элементами двойной толщины, в частности при изготовлении профилей со сравнительно неширокими подгибаемыми элементами (при в < 5-65о) получение профилей требуемого качества по известным способам не представ-. ляется возможным.

Наиболее близкими к предлагаемому способу по технической сущности является способ изготовления гнутых профилей проката с элементами двойной толщины, по которому последова749489 тельно формообразуют профиль с временным искривлением центрального и крайних элементов с последующим их выпрямлением в валках стана, при этом на первых переходах формообразование заготовки ведут до получения полукруглого сечения.

Сущность известного способа заключается в том, что на первых переходах полосовой заготовке придают полукруглую форму путем изгиба по радиусу на рабочих валках.

Кривизну деформируемой заготовки последовательно увеличивают за счет уменьшения радиуса на рабочих валках. Когда заготовка в поперечном сечении приобретает полукруглую форму, дальнейшее профилирование ведут методом свободной гибки, по которому полукруглое сечение заготовки ис кривляют до получения расчетной желобчатой формы. Полученное переходное желобчатое сечение дальше подвергают последовательной осадке между валками до плотного прилегания осаживаемых участков и образования элементов двойной толщины (2) .

К основным недостаткам этого способа можно отнести повышенный перепад скоростей в калибре валков изза сравнительно увеличенной высоты формовки, что приводит к проскальзыванию заготовки в валках и нарушению целостности поверхностных слоев одгибаемых элементов (задирам, царапинам и другим дефектам),смятие кромок профиля под действием элементов валков при осадке переходной желобчатой формы заготовки. Поэтому в ряде случаев, особенно при изготовлении тонкостенных профилей со сравнительно не широкими элементами двойной толщины у кромок (при в C 5-6So) и большой ширине исходной заготовки, такой способ не обеспечивает получение профилей требуемого качества (наблюдается волнистость вдоль кромок, смятие кромок, нестабильность ширины элемента двойной толщины).

Цель изобретения — улучшение качества профилей за счет предупреждения смятия кромок.

С этой целью выпрямление центральной части ведут с одновременным ограничением ширины профиля и приложением к крайним участкам со стороны центральной части тангенциальных сил, изгибающих эти. участки до полукруглой формы.

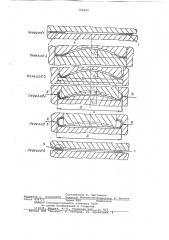

На чертеже приведена схема технологических переходов формообразования профиля с элементами двойной толщины у кромок.

При изготовлении гнутых профилей проката с элементами двойной толщины у кромок целесообразно предварительно формообраэовывать элементы про филя с временным искривлением центtG

26

ЗО

6О рального участка заготовки в валках стана. При формообразовании крайних участков предварительно искривленный центральный участок выпрямляют, ограничивая при этом свободное уширение профиля, с одновременным перемещением излишка металла в крайние участки и их искривлением до полукруглой формы с последующей осадкой крайних участков до плотного соприкосновения и образование элементов двойной толщины.

Изготовление специального профиля из металлопласта с элементами двойной толщины у кромок 68х18х18хбх1,3мм производят в валках профилегибочного

0,5-2,5х30-300.мм,со скоростью фор- мовки до 22 м/мин при жестком режиме подгибки (углы подгибки за проход до

120 ). Первоначально на первых переходах (переход 2) производят искривление центрального участка заготовки

2 с прогибом f который выбирается из расчета создания излишка металла по ширине профиля на подгибаемые элементы, затем (переход 3) осуществляют формообразование крайних подгибаемых элементов 1 и дальнейшее искривление центрального участка 2 с прогибом f из расчета 1 4 f„ . После чего (переход 4-5) искривленный центральный участок путем действия формую-. щих усилий Р со стороны рабочих элементов валков выпрямляют (f < Г ), ъ ограничивая при этом свободное уширение профиля путем сохранения постоянства ширины А калибра валков в

3-5 переходах. При этом перемещается излишек металла в крайние участки с одновременным их искривлением до полукруглой формы под действием тангенциальных сил со стороны выпрямляемой стенки и сил реакции R co стороны валков, с последующей осадкой крайних уча"тков (переход 6) до плотного соприкосновения и образования элементов двойной толщины 3.

Профили изготовленные по предлагаемому способу характеризуются хорошим качеством поверхности подгибаемых эл ментов (без нарушений целостности поверхностных слоев подгибаемых элементов, отсутствием на них царапин, задиров и вмятин), стабильной шириной подгибаемых элементов по длине профиля равной б мм, отсутствием смятия кромок, стабильностью геометрических размеров, не выходящих за пределы допускаемых отклонений.

Проведенные расчеты показали, что предлагаемый способ обеспечивает снижение расхода металла на 3-5% за счет уменьшения минимально допустимой ширины подгибаемых элементов, уменьшение количества технологических переходов на 10-20% за счет применения более жесткого режима профилирования.

Предлагаемый способ позволяет изготавливать профили со сравнительно небольшими элементами двойной толщи749489 ны (при в 4 5-656) в отличие от известных способо, позволяющих изготавливать профили с минимально допустимой шириной подгибаемых элементов не менее (15-30 5 ).

Применение предложенного способа позволяет в сравнении со способом изготовления профилей с элементами двой,ной толщины улучшить качество профиля за счет предупреждения смятия кромок и поверхностных дефектов на профиле, уменьшения минимально допустимой ширины подгибаемых элементов, обеспечения стабильности ширины подгибаемых элементов по длине профиля в процессе их подгибки, уменьшить количество технологических переходов.

Как показали расчеты, экономический эффект от использования предлагаемого изобретения из расчета увеличения несущей способности профилей 20 на 10-15% и снижении расхода металла на 3-5Ъ при производстве гнутых профилей проката с элементами двойной толщины для судостроения 60 тыс. руб. в год и может быть получен уже 35 в 1982 году, а при максимальном объеме использования изобретения из расчета увеличения объемов проиэводства суммарный экономический эффект составляет до 200 тыс. руб. в год.

Формула изобретения

Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок, заключающийся в изгибе заготовки, выпрямлении ее центральной части и последующей осадке крайних участков, отличающийся тем, что, с целью улучшения качества профилей за счет предупреждения смятия кромок, выпрямление центральной части ведут с одновременным ограничением ши- рины профиля и приложением к крайним участкам со стороны центральной части тангенциальных сил, изгибающих эти участки до полукруглой формы.

Источники информации, принятые во внимание при экспертизе

1. Сб. "Теория и технология производства экономичных гнутых профилей проката". Труды укрНИИМета, вып.ХУ, Харьков, 1970, с. 414-422.

2. Авторское свидетельство СССР

9 314579, кл. B 21 D 5/08, 1969 (прототип).

749489

Пеаех ao"

Оеле ход пе,ое ход

Пелехо

Составитель E. Чистякова

Редактор С. Патрушева Техред A. Щепанская Корректор В. Бутяга

Заказ 4397/2 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35 Раушская наб. д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4