Способ изготовления полых изделий

Иллюстрации

Показать всеРеферат

аВ;

,<-., a P$ IÌ

О ф,,"А"Н И Е

ИЗОБРЕТЕН ИЯ

Союз Советскик

Социалистических

Реслублик

»»749497

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 27.01.78 (21) 2572112/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.э

В 21 D 22/24

Гоаударстееиимй комитет

Опубликовано 23.07.80. Бюллетень № 27 (53) УДК 621.983..32 (088.8) ло делам иэебретеиий и OTNpblTNN

Дата опубликования описания 28.07.80 (72) Авторы изобретения

В. И. Казаченок, Ю. О. Михайлов, С. Г. Перевозчиков, А. Л. Жаров и Л. А. Кудинов

Ижевский механический институт (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИИ

Изобретение относится к листовой штамповке.

Известен способ изготовления за один рабочий ход пресса путем вырубки плоской заготовки, прижима на периферийном кольцевом участке, прямой вытяжки промежуточного полуфабриката и обратной вытяжки с жидкостным подпором (1).

Недостатком известного способа является невысокая степень формоизменения в процессе штамповки.

Для повышения степени формоизменения в предлагаемом способе вытяжку осуществляют с жидкостным подпором, получая конический полуфабрикат, а в процессе обратной вытяжки к внутренней конической поверхности промежуточного полуфабриката прикладывают переменные по величине усилия, направленные в сторону течения металла на этом участке и изменяющиеся в процессе вытяжки от максимального значения до нуля.

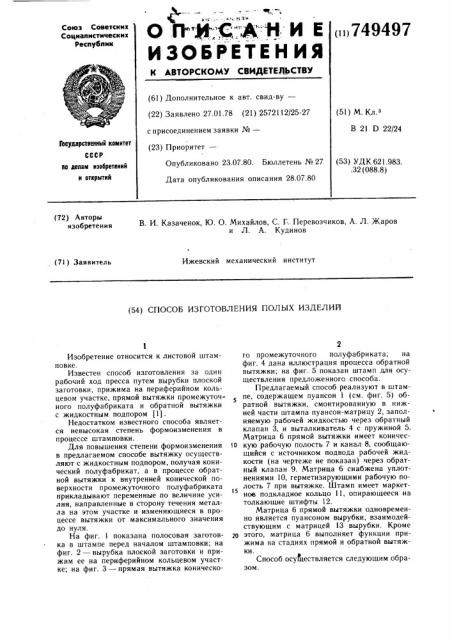

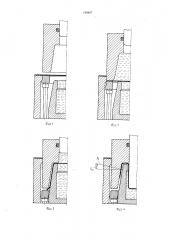

На фиг. 1 показана полосовая заготовка в штампе перед началом штамповки; на фиг. 2 — вырубка плоской заготовки и прижим ее на периферийном кольцевом участке; на фиг. 3 — прямая вытяжка коническо2

ro промежуточного полуфабриката; на фиг. 4 дана иллюстрация процесса обратной вытяжки; на фиг. 5 показан штамп для осуществления предложенного способа.

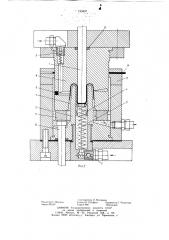

Предлагаемый способ реализуют в штампе, содержащем пуансон 1 (см. фиг. 5) обратной вытяжки, смонтированную в нижней части штампа пуансон-матрицу 2, заполняемую рабочей жидкостью через обратный клапан 3, и выталкиватель 4 с пружиной 5.

Матрица 6 прямой вытяжки имеет коничес10 кую рабочую полость 7 и канал 8, сообщающийся с источником подвода рабочей жидкости (на чертеже не показан) через обратный клапан 9. Матрица 6 снабжена уплотнениями 10, герметизирующими рабочую по15 лость 7 при вытяжке. Штамп имеет маркетное подкладное кольцо 11, опирающееся на толкающие штифты 12.

Матрица 6 прямой вытяжки одновременно является пуансоном вырубки, взаимодействующим с матрицей 13 вырубки. Кроме гв этого, матрица 6 выполняет функции при жима на стадиях прямой и обратной вытяжки.

Способ осуществляется следующим образом.

749497

Перед началом процесса в полость пуансон-матрицы 2 подают рабочую жидкость.

В качестве рабочей жидкости используют индустриальное масло, водно-масляные эмульсии, воду и т.п. Затем полосовой материал 14 укладывают на зеркало вырубной матрицы

13 и маркетное подкладное кольцо 11, опирающееся на толкающие штифты 12 которые действуют от буфера (на чертеже не показан).

При перемещении матрицы 6 вниз производят вырубку и получают плоскую листовую заготовку. При этом периферийный кольцевой участок вырубленной заготовки фиксируется усилием прижима, а полученный над заготовкой герметичный объем заполняется рабочей жидкостью через обратный клапан. В процессе дальнейшего перемещения матрица 6 осуществляет прямую вытяжку с получением конического полуфабриката и останавливается. После этого матрица 6 своей внутренней конической поверхностью осуществляет прижим на стадии обратной вытяжки. Обратную вытяжку осуществляет пуансон 1 в полость пуансон-матрицы 2, в режиме проталкивающего действия жидкости, вытесняемой из полости пуансон-матрицы 2 в стыке между наружным коническим участком пуансон-матрицы 2 и внутренней конической боковой стенкой полуфабриката. Величина проталкивающих усилий Q определяется по формуле:

Q = P sinаcosaF„, где Р— давление жидкости на наклонном участке вытяжного зазора;

a — угол наклона образующей пуансонматрицы;

F текущее значение площади стыка пуансон-матрицы и полуфабриката на наклонном участке вытяжного зазора.

Анализ приведенной зависимости показывает, что дополнительное силовое воздействие проталкивания ведут переменными по величине силами, максимальными в начальной стадии операции обратной вытяжки и постепенно уменьшающимися до нуля к моменту окончания процесса прямо пропорционально уменьшению площади контактной поверхности матрицы 6 с конусной частью полуфабриката, перетягиваемого в полость пуансон-матрицы 2.

Указанное обстоятельство позволяет уменьшить величину растягивающих напряжений в опасном сечении полуфабриката на величину компонента от дополнительного проталкивающего силового воздействия смазки и при той же несущей способности протянутой части детали, увеличить степень формоизменения, которая будет ограничена величиной использования ресурса (запаса) пластичности листового материала.

В производственных условиях усилие проталкивания удобнее всего регулировать за счет толщины смазочного слоя, изменяя его усилием прижима или за счет угла конической поверхности пуансон-матрицы 2 и матрицы 6.

Предлагаемыи способ по сравнению с известным повышает степень деформации, а следовательно увеличивает глубину вытяжки, что позволяет получать детали с относительно высотой Н/D = 2 — 4, где Н и D—

gy соответственно, высота и диаметр детали, дает хорошее качество поверхности вытянутых изделий, обеспечиваемое жидкостным трением на обеих поверхностях деформируемой заготовки.

2$

Формула изобретения

Способ изготовления полых изделий за один рабочий ход пресса путем вырубки плоской заготовки, прижима на периферийном кольцевом участке, прямой вытяжке промежуточного полуфабриката и обратной вытяжки с жидкостным подпором, отличающийся тем, что, с целью повышения степени формоизменения, прямую вытяжку осуществляют с жидкостным подпором, получая конический промежуточный полуфабрикат, а в процессе обратной вытяжки к внутренней конической поверхности промежуточного полуфабриката прикладывают

4 переменные по величине усилия, направленные в сторону течения металла на этом участке и изменяющиеся в процессе вытяжки от максимального значения до нуля.

Источники информации принятые во внимание при экспертизе

1,Патент ФРГ № 1452875, кл. 7 С 26/04, 1970. 749497

Составитель О.Матвеева

Редактор Т. Шагова Техред К. Шуфрич Корректор Г. Решетник

Заказ 45) 2/5 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент» г. Ужгород, ул. Проектная. 4