Устройство для гибки кольцевых деталей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()749512

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.04.78 (21) 2606107/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл. з

В 21 D 53/16

В 23 P 15/06

Государственный комитет (53) УДК 621.981..1 (088.8) Опубликовано 23.07.80. Бюллетень № 27

Дата опубликования описания 28.07.80

llo делам нэооретеннй н открытий (72) Авторы изобретения

Ю. А. Голицын, С. Ю. Элькин, Г. Г. Загребин, В. И. Лапшин, E. И. Гололобов и Ю. С. Волков

Саратовский институт механизации сельского хозяйства им. М. И. Калинина и Тульский машиностроительный завод им. Рябикова (71) Заявители (54) УСТРОЙСТВО ДЛЯ ГИБКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ., 1

Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления кольцевых деталей< различной формы, например поршневых колец.

Известно устройство для гибки поршневых колец, содержащее оправку, гибочные ролики и зажимной механизм (1).

Оправка выполнена цилиндрической с канавкой, идущей по спирали.

Однако после разрезки навитой спирали вдоль оси заготовки колец имеют вид откры- 1о того витка, а для сведения концов в одну плоскость необходима термическая обработка. На известном устройстве нельзя получить нужную форму кольца в свободном состоянии, так как после того, как проволока обжата на оправке в виде спирали или открытых витков необходимо проводить термообработку с целью устранения коробления колец, при этом концы кольца получают осевые перемещения и форма кольца, полученная на оправке, искажается. На этом устройстве нельзя совместить операции термической обработки и формообразования, даже подключив к нему предлагаемую нами электрическую схему.

Кроме того, формообразование кольца происходит за один оборот оправки, что часто недостаточно для качественного воспроизведения заданной формы кольца в свободном состоянии.

Для повышения качества изделий и снижения трудоемкости их изготовления. предлагаемое устройство снабжено двумя поворотными дисками, установленными соосно с оправкой по обе стороны от нее, один из которых жестко связан с ней, а другой установлен с возможностью возвратнопоступательного перемещения вдоль оси o((равки и на нем закреплен зажимной механизм, при этом оправка имеет высоту, равную толщине заготовки, диаметр дисков превышает диаметр оправки на величину, равную половине ширины заготовки, на поверхности дисков в месте их контакта с заготовкой установлены изолирующие прокладки, а ролики соединены с источником тока.

Кроме того, зажимной механизм может быть выполнен в виде конуса, связанного с нажимнь м винтом.

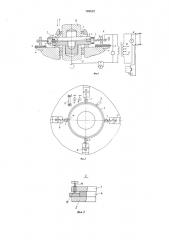

На (11нг. 1 изображено предлагаемое устроиство. I!po loльный разрез; на фи(. 2 показан вид устройства сверху; на фиг. 3

749512

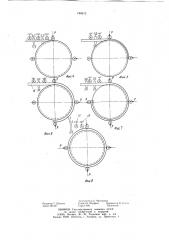

4, 5, 6, 7, 8) . Одновременно с навивкой заготовки на оправку включается электрическая схема, и заготовка кольца 5 подвергается термической обработке электрическим током с параметрами J=1500-2000 А, U=

= 2 — 3 В. Число оборотов заготовки до завершения полного цикла обработки и число роликов 7 подбираются экспериментально. Когда процесс формообразования и термической обработки закончен, нижний диск

2 останавливается. Поднимается верхний диск 1. Кольцо снимается с устройства. 3атем цикл повторяется сначала.

Для обеспечения переналадки устройства на другой типоразмер поршневых колец верхний диск 1, нижний диск 2 и оправка 4 выполнены съемными, закрепленными на резьбе на шпинделях 20 и 21, суппорт 9 может перемещаться.

Использование предлагаемого устройства для изготовления заготовок поршневых колец обеспечивает снижение трудоемкости изготовления заготовок поршневых колец за счет совмещения операций формообразования и термообработки; кроме того улучшается качество изготовления поршневых колец за счет появления возможности введен ния в форму оправки коррекции, учитывающей искажение формы поршневого кольца в свободном состоянии при термической обработке.

Формула изобретения

1. Устройство для гибки кольцевых деталей, преимущественно поршневых колец, из ленты, содержащее оправку, гибочные ролизз ки и зажимной механизм, отличающееся тем, что, с целью повышения качества изделий и снижения трудоемкости их изготовления, устройство снабжено двумя поворотными дисками, установленными соосно с оправкой по обе стороны от нее, один из которых

4О жестко связан с ней, а другой установлен с возможностью возвратно-поступательного перемещения вдоль оси оправки и на нем закреплен зажимной механизм, при этом оправка имеет высоту, равную толщине заготовки, диаметр дисков превышает диаметр

45 оправки на величину, равную половине ширины заготовки, на поверхности дисков в месте контакта с заготовкой установлены изолирующие прокладки, а ролики соединены с источником тока. изображено зажимное приспособление (узел

I на фиг. 1); на фиг. 4 — 8 дана иллюстрация технологического процесса формообразования и термообработки.

Устройство содержит верхний i и нижний 2 диски и опорные подшипники 3. На нижнем диске 2 планшайбы закреплена оправка 4. Для того, чтобы заготовка 5 поршневого кольца прогревалась на всю радиальную толщину, в месте контакта с дисками 1 и 2 укреплены прокладки 6 из нетокопроводного материала. Токоприводящее устройство состоит из ролика 7, пружины 8, суппорта

9, гайки 10, изолирующей прокладки 11 и токоподводящего контакта 12. Подвод заготовки к устройству осуществляется с помощью роликов 13. Для фиксации заготовки 5 служит зажим, состоящий из винта

14 и конуса 15.

Нагрев заготовки поршневого кольца осуществляется с помощью электрической схемы, в которую входит магнитный пускатель !

6, переключатель 17, силовой трансформатор 18 и кнопочная станция. Охлаждение (закалка) происходит как на воздухе, так и жидкостью, которая подводится по трубке 19 (см. фиг. 1 и фиг. 2) .

Верхний диск 1 может подниматься и опускаться, зажимая и удерживая заготовку 5 при помощи конуса 15. Нижний диск 2 вместе с верхним 1 и заготовкой 5 принудительно вращается в подшипниках 3. Оправка 4 служит для придания определенной круглой или некруглой формы заготовкам поршневых колец и крепится к нижнему диску 2 на резьбе. Ролик 7 прижимается к ра.бочей поверхности кольца пружиной 8. Такие ролики устанавливаются с противоположных сторон оправки для лучшего обжатия кольца в круг, при необходимости их число может быть увеличено. Процесс образования формы заготовок поршневых колец происходит в следующей последовательности. В начальный момент верхний диск 1 поднят, заготовка 5, отрезанная точно в размер, одним своим концом подается на нижний диск 2 и подающими роликами 13 прижимается одной стороной к оправке 4. Затем опускается верхний диск 1, на нем с нижней стороны имеется конус 15, который зажимает заготовку между верхним диском 1, нижним диском 2 и оправкой 4, не давая заготовке смещаться относительно оправки 4.

Винтовой зажим 14 служит для регулировки длины конуса 15. Верхний диск 1 поднимается и опускается (например при помощи гидроцилиндра), прижимаясь к оправке с определенным усилием, необходимым для удержания заготовки 5 зажимным конусом 15 (см. фиг. 3). Нижний диск 2 начинает вращаться. Заготовка втягивается в зазор между оправкой 4, роликом 7, верхним и нижним дисками. По мере вращения вступают в работу остальные ролики (см. фиг.

2. Устройство по п, 1, отличающееся тем, что зажимной механизм выполнен в виде конуса, связанного с нажимным винтом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 145439, кл. В 23 P 15/06 с приоритетом

1960 (прототип).

749512

Составитель Е. Чистякова

Редактор Т. Шагова Техред К. Шуфрич Корректор М. Коста

Заказ 4512/5 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4, 5

Филиал ППП Патент>, г. Ужгород, ул. Проектная, 4