Профиленакатной станок

Иллюстрации

Показать всеРеферат

О П < < A H < < пц749518

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.10.76 (21) 2411372/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 21 Н 3/02

Государственный комитет (53) УДК 621.992..7 (088.8) па делам изооретаиий и открытий

Опубликовано 23.07.80. Бюллетень №27

Дата опубликования описания 28.07.80

И. И. Плита (72) Автор изобретения (71) Заявитель (54) ПРОФИЛЕНАКАТНЫЛ СТАНОК

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении изделий с резьбой или другими подобными профилями.

Известен профиленакатный станок, содержащий смонтированные на станине приводные подвижную и неподвижную головки шпинделями с накатными роликами и регулируемый по высоте опорный нож с клином (1).

Недостатком известного профиленакатного станка является невозможность его использования для совместного качественного накатывания на заготовке различных сочетаний резьбы и других профилей на двух участках ступенчатой заготовки. Это объясняется необходимостью компенсации осевых перемещений заготовки, возникающих вследствие неравенства углов подъема резьбы на роликах и накатываемом ими участке необходимость компенсации неравномерного увеличения диаметров накатываемых участков, возникающей вследствие особенностей характера образования профилей, а поэтому возможных перекосов оси заготовки относительно осей накатных роликов. Кроме того, необходимо обеспечить разные окружные скорости роликов, накатываюших соответствующие участки заготовки, и возможность регулировать взаимное положение роликов относительно друг друга с обеспечением точности совместно накатываемых на участках заготовки профилей.

Известен также профиленакатный станок, содержащий смонтированные в станине подвижный и неподвижный шпиндели с параллельными осями, две пары накатных роликов, из которых один из роликов каждой

10 пары закреплен на шпинделях, а второй связан со шпинделями посредством втулок, а также опорный нож и механизм синхронизации роликов (2) .

Недостатком этого устройства является

15 отсутствие элементов, уравновешивающих поперечные изгибающие усилия, что приводит к ухудшению качества изделий и ограничению технологических возможностей.

Целью изобретения является повышение качества изделий и расширение техничесгп ких возможностей путем обеспечения уравновешивания поперечных изгибающих усилий.

Поставленная цель достигается тем, что он снабжен компенсирующими элементами, 749518 расположенными соответственно на каждом шпинделе между накатными роликами, втулки выполнены эксцентриковыми, а опорный нож выполнен в виде двух связанных подпружиненным рычажным балансиром самоустанавливающихся опор и связывающего

S их регулирующего элемента.

Накатные ролики выполнены с торцовыми выточками, а компенсирующие элементы размещены в соответствующих выточках.

Такая конструкция станка является простой и удобной в эксплуатации, позволяет 1о упростить настройку станка и повысить качество совместно накатываемых профилей.

Отличие предложенного профиленакатного станка заключается в том, что его два ролика, предназначенные для накатывания крупного профиля, закреплены на шпинделях головок, а два другие установлены на этих головках с фиксирующимся взаимосвязанными эксцентриковыми втулками расположением осей вращения, которые параллельны осям шпинделей, между компенсирую- щ щими устройствами, обеспечивающими свободный поворот и осевые перемещения их относительно первых роликов с возможностью изменения межцентрового расстояния, причем все накатные ролики со стороны обоих торцов снабжены выточками, в которых размещаются соответствующие элементы компенсирующих устройств, а опорный нож выполнен в виде двух связанных подпружиненным рычажным балансиром самоустанавливающихся опорных элементов, начальные положения которых относительно друг друга устанавливаются с помощью регулирующего механизма.

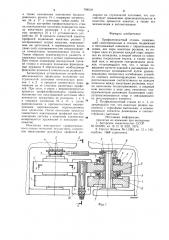

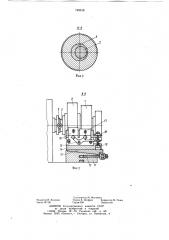

На фиг. 1 показан профиленакатный станок, вид в плане; на фиг. 2 — сечение

А — А на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. 1.

Станок с гидравлическим или механическим приводом подачи накатных роликов содержит установленные в определенном порядке на шпинделях неподвижной и под4О вижной головок четыре парных ролика 1 и 2. Последние установлены на эксцентриковых втулках 3, свободно надетых на шпиндели станка. Эти втулки служат для регулировки роликов 2 на определенную величину межцентрового расстояния. От произволь- 45 ного поворота эти втулки удерживаются винтами 4 и разъемными втулками 5, связанными между собой с помощью телескопического соединения. Для компенсации осевых перемещений заготовки и разности окружных скоростей роликов 2 в процессе накатывания они установлены между компенсирующими устройствами. Каждое из этих устройств включает в себя наружное и внутреннее кольцо-втулку 6 и 7, между которыми размещены фрикционная пружи- и на 8, сохраняющая настроечное положение подвижных роликов 2 относительно роликов 1, и тарельчатые пружины 8, компенсирующие осевые перемещения заготовки за счет осевых перемещений относительно нее накатных роликов 2. Эксцентриковые втулки 3 снабжены лимбом, а на втулках 5 имеются установочные риски, благодаря которым производится необходимая регулировка в положении роликов 2 для обеспечения необходимого межцентрикового расстояния.

Втулки 3 выполнены с имеющим прорези буртиком, который используется для поворота втулок ключом.

Между шпнндельными головками станка на станине смонтировано установочное устройство !О. Оно состоит из основания 11 с ввернутым в него винтом 12, головка которого оснащена лимбом и буртиком. Последним винт 12 сопрягается с вырезом в регулирующем клине 13, на торце которого на«есена установочная риска (со стороны головки винта). Плоская поверхность клина

13 сопряжена с основанием корпуса 14, имеющим возможность вертикального перемещения в процессе настройки при ввертывании или вывертывании винта 12. В корпусе 14 на оси установлен вращаюгцийся подпружинен«ый балансирный рычаг 15, цили«дрические окончания плеч которого взаимодействуют с установочными опорными элементами 16 и 17, перемещающимися в вертикальном направлении в направляющих корпуса 14. Необходимое настроечное положение этих опорных элементов достигается механизмом регулировки, который состоит из гайки-лимба 18, сопрягающейся своим торцом с по?зерхностью кронштейна корпуса 14, на которой на«есе??а установочная риска, и винта 19, головка которого имеет квадратный в сечении элеме«т, сопрягающийся с такой же формы отверстием в корпусе 14 и служащий для исключения произвольного поворота этого винта. Между торцом головки винта 19 и кронштейном корпуса размещены «ружи«ы, взаимодействующие одним из своих торцов с укрепленной на рычаге 15 серьгой, через отверстие в которой проходит регулировочный винт 19.

Подготовка ста«ка к работе заключается в следующем.

В соответствующем порядке «а шпиндели станка устанавливаются ролики 1 и 2.

Регулируются расстояния между торцами роликоз «а каждом из шпинделей станка, после чего каждая пара накатных роликов

1 и 2 настраивается по шагу «акатываемого профиля. Настройка роликов на профиль соответствующего участка заготовки производится по эталону или ранее качественно изготовленной детали. При этом зацепление профильного участка заготовки с подвижной парой роликов 2 и соответствующая настройка этих роликов производится поворотом эксцентриковых втулок 3.

Настраивается установочное устройство

10 путем перемещения его корпуса 14, что достигается с помощью винта 12 и клина 13, 749518 а также изменением положения балансировочного рычага 15 с опорными элементами 16 и 17 с помощью гайки лимба 18.

После настройки профиленакатного станка накатываемая заготовка помещается между накатными роликами 1 и 2 на опорных элементах 16 и 17 установочного устройства 10. В процессе совместной накатки профилей подвижные накатные ролики 2 воспринимают осевые нагрузки, передаваемые им заготовкой, и перемещаются вдоль своих осей, одновременно они поворачивают- to ся относительно эксцентриковых втулок 3.

Таким образом компенсируется разность в окружных скоростях и осевых перемещениях.

При отводе подвижной шпиндельной головки станка в исходное положение фрикционные пружины 8 обеспечивают необходимую

fS фиксацию роликов 2 относительно роликов 1.

Балансирным установочным устройством обеспечивается правильное положение оси ступенчатой заготовки относительно роликов 1 и 2 в процессе совместного нака- в тывания на ее участках различных профилей. При этом, в связи с неравномерностью процесса профилеобразования правильное положение оси накатываемой заготовки обеспечивается прижатием ее роликами 1 и 2 к опорным элементам 16 и 17. а также равновеликими и противоположно направленными вертикальными перемещениями этих элементов. После окончания процесса совместного накатывания профилей вся балансирная система с опорными элементами зо возвращается пружинами в начальное положение.

Описанная конструкция профиленакатного станка позволяет осуществить совместное накатывание различных профилей роликами на ступенчатой заготовке, что способствует повышению производительности и качества процессов накатки, а также его механизации и автоматизации.

Формула изобретения

1. Профиленакатный станок, содержащий смонтированные в станине подвижный и неподвижный шпиндели с параллельными осями, две пары накатных роликов, на которых один из роликов каждой пары закреплен на шпинделях, а второй связан со шпинделями посредством втулок, а также опорный нож и механизм синхронизации роликов, отличающийся тем, что, с целью повышения качеств изделий и расширения технологических возможностей путем уравновешивания поперечных изгибающих усилий, он снабжен компенсирующими элементами, расположенными соответственно на каждом шпинделе между накатными роликами, втулки выполнены эксцентриковыми, а опорный нож выполнен в виде двух связанных подпружиненным рычажным балансиром самоустанавливающихся опор и связывающего их регулирующего элемента.

2. Профиленакатный станок по п. I, отличающийся тем, что накатные ролики выполнены с торцовыми выточками, а компенсирующие элементы размещены в соответствующих выточках.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 510299, кл. В 21 Н 3/02, 1975.

2. Патент Японии № 11383, кл. 12 с 142, опублик. 1968 (прототип).

749518

Фиг. 2

12 11

Фиг. )

Составитель М. Мигачева

Редактор Н. Козлова Техред К. Шуфрич Корректор М. Пожо

Заказ 4513/6 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4