Способ нанесения пиролитического углерода на литейные керамические формы

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИКАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 749538

{61) Дополнительное к

В 22 С 3/00

Государственный комитет (2 5 ) П р и ори тет (53) УДК 621 744 .079: 62 1.7 4. .045 (088.8) по делам изобретений и открытий

Опубликовано 23.07.80. Ьктллетень № 27

Дата опубликования описания 23.07.80 (72) Авторы изобретения

A. С. Алешин, B. A. Дубровский, Н. А. Зеленин и Е. И. Сумин

Пермский моторостроительный завоц имени Сверцлова ! (7!) Заявитель (54) СПОСОБ НАНЕСЕНИЯ ПИРОЛИТИЧЕСКОГО УГЛЕРОДА

НА ЛИТЕЙНЬ5Е КЕРАМИЧЕСКИЕ ФОРМЬ1

Изобретение относится к литейному производству, а именно к способам нанесения пиролитического углерода на литейные, преимущественно неразъемные, керамические формы.

Известен способ нанесения пиролити5 ческого углерода на литейные разъемные формы в "кипящем слое с графитовым наполнителем

to

Однако такой способ может быть использован только цля разъемных форм.

Наиболее близким по технической сущности и достигаемому результату к прецлагаемому является способ нанесения, пиролитического углероца на литейные неразъемные формы, включающий их предварительный нагрев до 800-1300 С и диффузию углеродистого газа в емкости с принудительной его подачей в рабочую по- ур лость формы (2) .

Однако при таком способе имеют место сажистые отложения на рабочей поверхности формы и нецостаточная равно- мерность распрецеления пироуглероца по . их толщине.

Белью изобретения является уменьшение сажпстых отложений на рабочей поверхности форм и. улучшение равномерности распределения пироуглероца по их толщине.

Это достигается тем, что обдув формы осуществляют газовой смесью состава, об.%:

А рома тические углеводороды или их производные 20,0-65,0

Инертный газ 35,0-80,0 в течение 6-10 час в направлении от наружной к ее внутренним поверхностям.

Принуцительный обдув газовой смеси осуществляют вентилятором (поток газа

"закручивают ), при этом литниковые ow верстпя формы закрывают керамическими пробками.

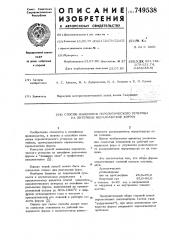

Параметры процесса пиролиза

С ос тоя ни е пироуглеродного покрытия

Класс углеводородов и его групповой состав содержание углерода в форме, sec.% расхоц инертного расход уг леводород ного газа, об.% температура, С время процесса, час газа, об.%

II ар афи новы и углеводород

Пироуглерод на внутренней поверхности формы чер-

80 8

Алефиин — 10,218,8% ного цвета

2э5

60 8

30 8

Внутри формы много сажи

2,3

Сн нитин

С ме.сь

Ароматический углевоцороа 1 6,456,3%!

1000-1050 20

80 8

Пироуглероц ня внутренней и наружной поверхностях форм черного нвета. Внутри форм алого сажи

1,45

Г!ар афи н 2 7 -6 9%

Н афтены 16,7- 49,7%

60 8

30 8

2,0

3 74

Осаждение пироуглерода вепут цо .квозпого насыщения формы пироуглеропом не менее 3 вес.%.

Йля сокрашения времени обработки форм их изготавливают пористыми и газопроницаемыми любыми известными спосс бами, например, добавлением органического вещества в огнеупорную суспензию.

Н качестве ароматических углевоцорсцов применяют бензол, нафталин, в качест ве производных ароматических углеводоропов — толу on.

Сущность способа заключается в следующем.

Формы помещают в муфельную печь и нагревают по 900-1100 С. Затем туда подают в заданном соотношении условную смесь и с помощью вентилятора принудительно нагйетают закрученный газовый поток, омывающий формы снизу вверх по винтовой линии, Из газовой смеси, проникающей в поры стенок формы и далее в ее рабочую полость, осаждается пиролити ческий углерод в течение 6-10 час не менее 3,0 вес,%.Для исключения попада ния газового потока из полости печи, впутрь формы литникэвые отверстия перед сапкой форм в печь Мкрывают керамичес» кими пробками.

После окончания насыщения формы пироуглероцом подачу газовой смеси прекра шают и после охлаждения печи вместе с формами до 500 С их извлекают пз печи и охлаждают на воздухе.

Парафин-81,2- 1000-1050 20

89,8%

9538 4

При нанесении пиролитпческого углерода предлагаемым способом применяют ароматические углевоцороцы, у которых

С:Н = 1. Применение этих углевопородов наиболее эффективно, так как они дают возможность осаждать пироуглероц высо» кой чистоты на,рабочей поверхности формы и наносить его в минимально короткое .время. Исходя из резко тормозящего влияния водорода на скорость осаждения пиролитического углероца, неэффективно применение углеводородов, у которых

С:Н меньше 1.

Концентрация арома тических углевоцо»I>, родов в составе газовой смеси не цолжна превышать некоторой, так называемой пороговой"концентрации, выше которой пироуглерод отлагается в виде сажи. В интервале температур 900-1100 С при применении их 20% процолжительность процесса обработки составляет 10-12 час, а при концентрации 65% наступает "пороговая концентрация", выше которой наряду с появлением сажистых отложений на рабочей поверхности форм возможна преждевременная закупорка пор формы, препяз» ствуюшая дальнейшей диффузии пиролитического углероца.

Оптимальная температура процесса

1000- 1056 C,oïòèìà üíàÿ концентрация ароматических углеводородов 40-50%.

Примеры получения пироуглероцного покрытия и его качества при применении различных углеводородов приведены ниже в таблице.

749538

Продолжение таблицы

Класс угл и его гру сос тав

П а р а ф и н о в ы е у г л е в о д о р о А ы

CH — метан 1000-1050 20 80 8

1,2

1,6

С Н- — пропан д В

1,8

1,4

70 30 8

1,9

A роматический углеводород

С Н вЂ” 100Ъ

Cs Нь — 1009О

Пироуглерод на внутренней и наружной поверхностиях светлого цвета. Сажи внутри формы нет

1000-1050 20 80 8

1000-1 050 40 60 8

3,0

4,8

30 8

Бензол

A р о м а т и ч е с к и и у г л е в о д о р о д

С<ОН 8 1009 1000 1050 20 80 8

3,6

5,2

40 60 8

70 30 8

Нафталин

7,1

З,О

20 80

4,2

40 60

70 30

Толу ол

5,1 — повышение прочности форм в 2-3 раза, что позволяет повысить надежность форм от разрушения при центробежной заливке и увеличить металлоемкость формы при литье по выплавляемым моделям.

Формула изобретения

Способ нанесения пиролитического углерода на литейные керамические формы, включаюший их предварительный нагрев

D до 900-1100 С и принудительный обдув газовой смесью, о т л и ч а ю щ и йс я тем, что, с целью уменьшения сажистых отложений на рабочей поверхС Н 0 — бутан 1000-1050 40

Производные аромати- 1000-1050 ческого углеводорода

СЬН10

Применение ароматических углеводородов эффективно как с точки зрения чистоты пиролитического углерода, так и вре-. мени обработки форм.

Предлагаемый способ нанесения пироуглерода обесиечивае1: — полноту содержания пироуглерода на внутренней поверхности форм любой Геометрической сложности без образования сажистых отложений,. — повышение 1еилонроводности форм, что важно пля литья из титановых сплавов;

60 8

30 8

80 8

60 8

Пироуглерод на внутренней и наружной поверхностях форм черного цвета. Внутри имеются участки с сажистым покрытием

Пироуглерод на внутренней поверхности форм светло — серого цвета. Сажи внутри форм нет

Пироуглероп иа внутренней и наружной поверхностях форм светлзсерого цвета.

Сажи внутри форм нет

7 ности формы и улучшения равномерности распределения пироуглерода по толщине формы, обдув формы осуществляют газовой смесью состава, об.%:

Ароматические .углеводороды или их производные .20,0-65,0

Инертный газ 35,0-80,0

749538 8 в течение 6-10 час в направлении от наружной к ее внутренним поверхностям.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

_#_q 289867, кл. В 22 С 3/00, 1972.

2. Авторское свидетельство СССР

l4 426741, кл. В 22 С 3/00, 1972.

Составитель Н. Чапчиков

Редактор М. Рогова Техред А. Шепанская Корректор С. Шекмар

Заказ 4514/6 Тираж 889 Подписное

UHHHIlH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП Патент," г. Ужгород, ул. Проектная, 4