Способ наложения пленки на модель при вакуумной формовке

Иллюстрации

Показать всеРеферат

Союз Советски к

Социалкстическик

Республик

О П И C А Н И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

® (61) Дополнительное к авт. свид-ву

3 (22) Заявлено 19.06.78(21) 2633144/22-02 (51) M КЛ. с присоединением заявки №

В 22 С 9/00

Государственный комнтет (23) Приоритет

Ilo делам изобретений н открытий

Опубликовано 23.07.80. Бюллетень № 27

Дата опубликования описания 25.07.80

{53) УДК 621. .744.5 (088.8) (72) Авторы изобретения

В. В. Зябкин и В. И. Тихановская

Всесоюзный проектно-технологический институт.. литейного производства (7l) Заявитель (54) СПОСОБ НАЛОЖЕНИЯ ПЛЕНКИ НА МОДЕЛЬ

ПРИ ВАКУУМНОЙ ФОРМОВКЕ

Изобретение относится к области литейного произвоцства, в частности, к способам наложения синтетической пленки при изготовлении литейных форм методом вакуумной формовки.

По условиям вакуумной формовки на модель наносят синтетическую пленку. В процессе нанесения пленка подвергается пластической деформации, для чего и нагружают избыточным давлением воздуха, о созцающим напряжение, превышающее пре дел упругости материала пленки, Пленка имеет отклонения по толщине, поэтому, при равномерном нагружении, в тонких частях пленки возникают большие напря!

5 жения, чем в толстых. Причем в тонких частях происходит эсколация напряжения:" они цеформируются (утоняются), тем большие напряжения возникают в них (при неизменной нагрузке). Результатом. этого является местное вытяжение,что иногда приводит к разрыву пленки.Чем выше прочность пленки, тем больше неравномерность напряжений в ней, обусловлен2 ная колебаниями толщины пленки. С приближением прочности пленки к нулю, влияние отклонений ее толщины на неравномерность напряжений, становится несущественным, так как цеформация пленки происходит при минимальных нагрузках, цаже поц собственным весом. Поэтому, - с целью выравнивания напряжений по всей площади пленки, последнюю нагревают. Оптимальную пластичность пленка приобретает при температурах, близких к темпера- туре ее плавления.

Известен способ наложения синтетической пленки при вакуумной формовке, при котором пленку нагревают излучением цо состояния оптимальной пластичности, накладывают ее на рабочие поверхности модели и создают разряжение между пленкой и рабочими поверхностями модели P).

Нагрев пленки осуществляют электрическими или газовыми нагревателями.

Для большей равномерности нагрева пленки.. ее располагают на значительном рас 3 7495 стоянии от излучателей. В целях интенсификации нагревания пленки температура излучателей поддерживается на порядок выше температуры плавления пленки. Поэтому во избежание перегрева . и расплав5 ления пленки необходимо строго выдерживать заданный интервал температур состояния оптимальной пластичности пленки.

B производственных условиях контроль температуры пленки и равномерности ее нагрева по этому способу производят косвенным путем, по продолжительности нагревания. Вслецствие этого действительная температура пленки может колебаться в широких пределах (в зависимости от квалификации обслуживающего персона-. ла, работы оборудования и т. п. ), а состо-:- яние пленки в момент наложения ее на модель не будет соответствовать условиям оптимальной пластичности.

Недостатком известного способа наложения синтетической пленки на рабочие поверхности модели является сложность сохранения условий ее оптимальной пластичности. При транспортировке от нагревателя к модели пленка охлаждается, поэтому ее температуру желательно держать на верхнем пределе. В то же время перегрев пленки приводит к ее прогоранию и окончательному браку, Поэтому, при нагревании пленки по известному способу, во избежание перегрева,ее температуру поддерживают на нижнем уровне оптимальной пластичности, что существенно ухудшает условия нанесения пленки.

Кроме того, при нагревании пленки по„Йзвестному способу, велик расход энергии, ввиду малого коэффициента теплоперецачи.

1Лелью настоящего изобретения является разработка способа наложения синтетической пленки на рабочие поверхности модели при вакуумной формовке, обеспечивающего сохранение условий оптимальной пластичности пленки в момент нане45 сения ее на модель.

Укаэанная цель достигается за счет того, что нагрев пленки осуществляют на

50 предварительно нагретом пористом теплоносителе. Пленку перед нагреванием накладывают на пористый теплоноситель, помещенный в корпус с нагревателем и средством вакуумирования, затем созцают раз55 ряжение в корпусе, которое поддерживают цо окончания нагревания и совмещения пленки с рабочими поверхностями модели, при этом. теплоноситель нагревают до тем40 4 пературы оптимальной пластичности пленки и постоянно поддерживают ее на зацан« ном уровне, что обеспечивает цостиже1 ние поставленной цели.

Предлагаемый способ осуществляют следующим образом.

Пористый теплоноситель, который может быть выполнен в виде блока из формовочной смеси, например, химического твердения, помещают в корпус со штуцером для подсоединения к вакуумной системе. Внутри блока теплоносителя расположены нагревательные элементы (ТЭНы). Электрическая схема содержит термореле, датчик температуры которого установлен в поверхностном слое теплоносителя.

Теплоноситель разогревают до температуры равной верхнему прецелу оптимальной пластичности пленки и терморегулятором поддерживают ее на заданном уровне постоянно. Так для отечественной пленки типа сэвилен" верхний температурный предел составляет 90 С. После достижения теплоносителем заданной температуры (90 C) на него накладывают пленку и одновременно включают вакуумнасос (остаточное давление в теплоносителе 0,95 кГс/сьев). Атмосферное давление плотно прижимает пленку к теплоносителю. Происходит естественный теплообмен между теплоносителем и пленкой и нагревание последней, Нагрев пленки толщиной 0,05 мм до температуры оптимальной пластичности происходит через

5-7 секунд, при толщине пленки 0,1 ммчерез 9-11 с.

В связи с тем, что процесс нагревания не лимитирует цикл изготовления формы, который составляет несколько минут, пленку можно выдерживать на теплоносителе в течение 1-2 минут.Так как температура теплоносителя ограничена верхним пределом оптимальной пластичности пленки, длительное нагревание ее не приводит к перегреву или прогоранию.

Нагретую пленку вместе с нагревателем транспортируют к собранной модель ной оснастке.

После совмещения пленки с модельной оснасткой в корпусе нагревателя восстанавливают атмосферное давление и затем создают разряжение в модельной оснаст ке. При этом пленка отделяется от теплоносителя и плотно накладывается на рабочие поверхности моцели за счет ат. мосферного давления.

Нагревание пленки на пористом теплоносителе позволит улучшить теплопереца40 6

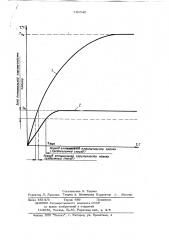

Дальнейший (в том числе и неограниченный) нагрев не ухудшает пластичности пленки и не приводит к ее прогора . нию, так как температура нагревателя (Ти ) равна верхнему температурному пределу зоны оптимальной пластичности пленки.

Способ наложения пленки на модель при вакуумной формовке, включающий нагрев пленки, совмещение ее с рабочими поверхностями модели и создание разряже ния между пленкой и рабочими поверхностями модели, отличающийся тем, что, с целью поддержания температу» ры пленки, соответствующей состоянию ее оптимальной пластичности, нагрев пленки осуществляют на предварительно нагретом пористом теплоносителе.

Источники информации, принятые во внимание при экспертизе

1. Зксдресо-информация ВИНИТИ "Технология и оборудование литейного производства", № 5, с. 13-14. 1974, 5 749 5 чу, обеспечивает равномерность нагрева пленки. Поскольку теплоноситель имеет значительную, по сравнению с пленкой толщину, его температуру, а следовательно, и температуру пленки можно контролировать, регулировать и поддерживать с высокой точностью, что позволяет нагревать пленку в пределах ее оптимальной пластичности, исключает перегрев пленки и обеспечивает получение качества нане- Ф о р м у л а и з о б р е т е н и я сения пленки значительно выше, чем при наложении пленки по известному способу.

На прилагаемом графике представлены зависимости скорости нагревания пленки по известному способу - кривая 1 и пред- лагаемому — кривая 2. Как следует из графика, температура нагревателя (Т известного и Тн„- предлагаемого) определяет процесс нагревания пленки. При нагревании по известному способу (кривая 1), период оптимальной прочности пленки относительно узок и возможен перегрев и прогорание пленки, поэтому необходимо строго контролировать продолжительность нагревания. При нагревании по предлагаемому способу (кривая 2). додостаточно выдержать минимальную необходимую продолжительность нагрева (t „„„) 749540

Составитель 3. Тюрина

Редактор Л. Лашкова Техред А. Кепаиская Корректор C . Шекмар

Заказ 45 14/6 Тираж 889 По дписн ое

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППЛ "Патент, r. Ужгород, ул. Проектная, 4