Способ изготовления биметаллических отливок

Иллюстрации

Показать всеРеферат

i л - Ъ

g

И С А Н И Е !< 749555

Союз Сояетскии

Социалистических

Республик

ОП

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свид-ву (22) Заявлено 24.01.78(21)2571500/22-02 (51) М. -КЛ.

3 с присоединением заявки ¹

В 22D13/04

В 22Э19/02

1Ъеударстееиный комитет

СССР (23) Приоритет ао делам изобретений и открытий

Опубликовано 23.07.80- Бюллетень ¹ 27

Дата опубликования описания 23.07.80 (53) УДК 621. .74.042 (088.8) (72) Авторы изобретения

В. Г. Горенко, В. Ф Иурандин и Н. П. Пухальский

Институт проблем литья AH Украинской CCP (7) ) Заявитель (54) СПОСОБ ИЗГОЧ ОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ

ОТЛИВОК

Изобретение относится к области лй= тейного производства, в частности к тех« вологин биметаллических отливок со- сложным профилем наплавляемых. поверхностей центробежным методом.

Известен способ армирования деталей при центробежной отливке, включающий заливку.во вращаемую форму иэносостойкого сплава, оформляющего рабочую часть отливки, изменение скорости вращения формы и заливку конструкционного сплава, формирующего основную часть отливки 111.

Недостаток известного способа заключается в том, что увеличен расход иэно состойкого сплава и низкое качество о ливки

Предложенный способ изготовления би металлических отливок отличается тем, что заливку износостойкого сплава произ- о водят при линейной скорости на внутреннем периметре рабочей. поверхности отливки 8,0-12,5 м/с, после окончания заливки снижают скорость вращения до 6,0

4,5 м/с и сливают излишек износостоакого сплава в специальные полости, а эа тем увеличивают скорость до 10,512,5 м/с и при охлаждении износостойкого сплава ниже температуры солидуса на 50-100оС заливают конструкционный сплав.

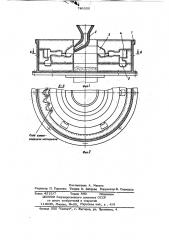

Это позволяет устранить отмечегчые недостатки. Изобретение поясняется чертежом, где на фиг. 1 показан общий вид формы, а на фиг. 2 - сечение по А-А на фиг., 1.

На фиг. lвидно,,что форма 1 для изго товления биметаллических отливок устанавливается на столе центробежной машины.

При заливке вращающейся формы жидкий металл при помощи заливочной чащи

2 попадает в кольцевой коллектор 3 и через питатели 4 поступает. в полость 5 формы. В нижней части формы расположены шесть полостей 5 для слива металла приуменьшении скорости, вращения формы и получения линейной скорости меньше

7,5 м/с. Эти полости имеют такую форму

7495 и расположение, что при повторном увеличении скорости вращения попавший в них жидкий металл не затекает снова в полость формы, Слив незатвердевшего металла при уменьшении скорости вращения обеспечивает образование на рабочей наружной поверхности отливки, равномерного по толщине слоя износостойкого материала. Пои достижении в затвердевшей корочке температуры на 50-100 С ниже солидуса и lo при оптимальной линейной скорости вращения формы (10,5-15,0 м/с) проводят заливку конструкционного материала, выполняю.щего основную часть отливки.

Выбор линейной скорости вращения на 15 внутреннем периметре рабочей поверхности отливки при заливке первой порции металла обусловлен тем, что при скорости меньше 8,5 м/с внутренняя. свободная поверхность металла имеет форму параболо- 20 ида, а зто приводит к повышенному расходу дорогостоящего сплава. При увеличении скорости больше 12,5 м/с наблюдает ся сильное разбрызгивание сплава в процессе заливки, что также нежелательно. 25

При сливе незатвердевшего металла линейная скорость ограничивается значениями 6,0-4,5 м/с в связи с тем, что при скорости больше 6,0. м/с не происходит полный слив металла в специальные 33 полости, а при снижении скорости меньше

4,5 м/с значительно увеличивается время набора оборотов до оптимальных, необходимых при заливке второй порции металла. 35

Использование при заливке второй порции металла линейных скоростей на внут реннем периметре рабочей поверхности отливки в пределах 10,5-13,0 м/с определяется тем, что при скорости меньше 40

10,5 м/с не обеспечивается хорошая диф фузионная связь между износостойким и основным металлом отливки, а при увеличении скорости больше 12,5 м/с наблюдается сильное разбрызгивание эаливае-45 мого металла.

Начало заливки второго металла при охлаждении затвердевшей корочки HB поверхности отливки до температуры ниже солидуса на 50-1.00 С обусловлено тем, so что при такой температуре обеспечивает ся получение качественного переходного слоя. При большем интервале выдержки и охлаждении корочки до более низких температур на ее внутренней nosepxHocти .образуется окисная пленка, которая препятствует образованию качественного переходного слоя.

55 ф

Слив незатвердевшего остатка первой порции металла позволяет получить в готовой отливке наружную поверхность слож« ного профиля в виде корочки определен ной толщины из износостойкого сплава, а основную часть отливки из конструкционного материала, обладающего повышенными упруго-пластическими свойствами. Это позволяет сократить расход легированнс

ro сплава, повысить моторесурс и работоспособность деталей и уменьшить их стоим ос ть.

Предлагаемый способ используют для изготовления центробежным методом биметаллических деталей ведуших колес промышленных тракторов Т-330. Размеры этих отливок следуюшие: наружный диаметр отливки 1200 мм, внутренний диаметр 840 мм и высота 160 мм. Согласно чертежа, ведушие колеса должны иэготовляться из стали марки Ст 27ХС.

После термической обработки твердость поверхности зубьев должна находиться в пределах 38 44 Н P С.

Изготовление ведущих колес согласно предложенному способу проводят следуюшим образом. Иэносостойкий чугун марки .Х28Н2 выплавляют в индукционной печи емкостью МГП-102 емкостью 150 кг.

Для формирования основной части отливки используют углеродистую сталь марки

Ст350 с небольшими добавками хрома и никеля (до 0,1Ъ 0) Плавку этой стали проводят в печи ДСП-05. Формы иэготовляют иэ песчаноглинистой смеси с жидким стеклом (5 5%) и после тшательной отделки продувают углекислым газом, окрашивают цирконовой краской и поверхность форм подсушивают газовой гопелкой.

Собранные формы устанавливают на стол центробежной машины с вертикальной осью вращения. Заливку иэносостойкого чугуна в форму проводят при линейной скорости ее вращения 12,2 м/с. Температура заливаемого металла находится в пределах 1420-1440 С. Длительность заливки составляет 5-8 с.

По окончании заливки машину отключа-. ют и при помощи тормозного устройства уменьшают линейную скорость вращения стола, Через 15-18 с скорость врашения на внутреннем периметре рабочей поверхности отливки уменьшается до 6,0 м/с и начинается слив незатвердевшего металла в часть специальных полостей. Еше через 5-7 с линейная скорость уменьшается до 4,0 м/с и это обеспечивает полный слив незатвердевшего металла, 5 7495

После окончания слива жидкого остат- ка снова включается машина и через 68 с на внутреннем периметре рабочей поверхности отливки достигается линейная скорость 12,4 м/с. За прошедший период происходит охлаждение затвердевшей корочки до температуры ниже температуры солидуса íà 50-100 С.

Углеродистую сталь с температурой

1540-1560 С заливают во вращающуюся 10 форму. Время заливки составляет 8-14 с.

После окончания заливки линейную ско рость вращения формы не снижают до полного затвердевания всей отливки.

После термической обработки, приня- Й той для износостойкого чугуна, твердость поверхности зубьев, наплавленных чугуном, находится в пределах 52-56 HFC.

Толщина наплавленного слоя износостойким чугуном находится в пределах 10+2 мм. 2о

Исследование износостойкости рабочей поверхности ведущих колес промышленных тракторов, изготовленных согласно чертежа и по предложенному способу, проводят непосредственно на работающем 15 тракторе Т-330. Установлено, что износ зубьев колес, полученных по предложенному способу, в 1,65-2,10 раза меньший, чем в обычных деталях. Хорошему сопротивлению зубьев ударным нагрузкам спо- 30 собствует то, что сердцевина их выполнена иэ конструкционной углеродистой стали.

По предварительным данным экономическая эффективность от внедрения предлагаемого способа за счет уменьшения зз на 4045% расхода легированного металла на формирование рабочей поверхности

55 6 отливки и за счет повышения износостойкости в 1,65-2,10 раза составляет

28,4-S6,7 руб. на 1 т годных биметаллических отливок типа ведущих колес про1 мышленных тракторов.

Формула изобретения

Способ изготовления биметаллических отливок, преимущественно со сложным профилем наплавляемых поверхностей, включающий заливку во вращаемую форму износостойкого сплава,- оформляющего рабочую часть отливки, изменение скороо ти вращения формы и заливку конструк« ционного сплава, формирующего основную часть отливки, о тли ча ющи йся тем, что, с целью уменьшения расхода износостойкого сплава и повышения качеств ва отливки, заливку износостойкого сплава производят при линейной скорости íà вну реннем периметре рабочей поверхности от ливки 8,0-12,5 м/с ио окончании заливки снижают скорость вращения до 6,04,5 м/с и сливают излишек износостойкого сплава а специальные полости, а затем увеличивают скорость до 10,512,5 м/с и при охлаждении иэносостойкого сплава ниже температуры солидуса на 50-100 С заливают конструкционный сплав.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 176046, кл. В 22 D 19/02, 1962 (прототип) .

749555

Составитель А. Минаев

Редактор П. Горькова Техред Н. Бабурка Корректор В. Синицкая

Заказ 4515/7 Тираж 889 Пбдписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113О35, Москва, Ж.35,,Раувская наб., д . 4/5 филиал ППП Патент, г. Ужгород, ул. Проектная, 4