Способ изготовления трубы с внутренними канавками

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистическик

Республик ()749572

Ф

Й Ф1

h (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.05.78 (21) 2619235/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) M. Кл, В 23 В 1/00

В 23 G 1/ОО

Государственный комитет (53) УДК 621.941..1 (088.8) Опубликовано 23.07.80. Бюллетень № 27

Дата опубликования описания 28.07.80 по делам изобретений и открытий (72) Авторы изобретения

А. И. Строжков, В. A. Климашин, В. В. Ситников и И. П. Гомонов (7! ) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ

С ВНУТРЕННИМИ КАНАВКАМИ

Изобретение относится к области обработки металлов резанием, к способам изготовления труб с внутренними канавками, используемых в качестве капиллярных насосов испарительно-конденсаторных теплопередающих устройств.

Известен способ изготовления трубы с внутренними канавками путем нарезания профильной резьбы на внешней поверхности тонкостенной кольцевой заготовки, разрезания заготовки в направлении от одного торца к другому, выпрямления и изгибания заготовки резьбой внутрь, вдоль впадин резьбы, до сближения кромок и последующей герметизации 11).

Целью изобретения является получение канавок переменной ширины, обеспечивающей отсос жидкости смачивающей канавки в узкую часть канавок под действием капиллярных сил при использовании трубы с внутренними канавками в качестве испарительно-конденсационного теплового диода.

Для этого заготовку после нарезания резьбы устанавливают с перекосом, смещая ее диаметральные образующие на величину, не превышающую величину упругой деформации, в пределах на 0,1 — 3 ширины высту2 пов резьбы, и дополнительно проводят нарезание резьбы, совмещая резец в начальной точке с профилем ранее нарезанной резьбы.

Разрезание заготовки проводят вдоль образующей.

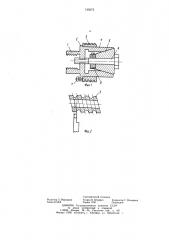

На фиг. изображена оправка с заготовкой, сечение; на фиг. 2 — положение резца относительно впадин резьбы после смещения одной стороны кольца.

Оправка имеет резьбу 1 (см. фиг. 1) для навинчивания на шпиндель токарного станка, в варианте выполнения резьба может быть заменена хвостовиком для зажима в патроне. Вплотную к буртику 2 установлена заготовка 3 на цилиндрической части 4, 15 снабженной разрезами (на чертеже не показаны). Внутренний распорный конус 5 перемещают при помощи винта 6. Один край заготовки 3 в виде кольца смещают легким постукиванием или при помощи винта 7. Упорная шайба 8 служит для вы20 талкивания конуса при выемке заготовки с нарезанной резьбой.

На фиг. 2 заготовка 3 изображена утрированно малого диаметра, верхний ее край смещен относительно нижнего на ширину

749572

Формула изобретения

Зо зз

50 выступа. Резец в режущей части имеет ширину в 2 раза меньше впадин резьбы. Если при срезании материала резец передвигать перпендикулярно к оси заготовки, то половина длины канавок будет постоянной ширины, а половина переменной, вначале уменьшающейся, а затем увеличивающейся.

Круглый профиль для выемок резьбы выбран из тех соображений, что для прямоугольного профиля в углах канавок наблюдаются «хвосты» неотсосанной жидкости.

Объем жидкости в тепловых диодах выбирается меньше объема впадин на величину объема впадин зоны нагрева в положении, когда тепловой диод не проводит тепло.

При вращении отправки с кольцом, один край которого смещен вдоль оси кольца, наблюдается периодическое движение канавок относительно резца вправо и влево.

Резец можно перемещать при срезании материала с боковой стенки выступов резьбы несколькими путями, так чтобы срезание было нескольких видов: срезание материала только с одной стороны выступов правой или левой (а) срезание материала в одной впадине резьбы попеременно, то на правой, то на левой стороне впадины (6).

Разрезание кольца может быть нескольких видов. Если разрезать кольцо на участках с минимальной или максимальной шириной канавок, то получатся две трубы с плавно увеличивающейся шириной канавок в направлении к одному торцу, т. е. так как описано в приведенном примере с изготовлением алюминиевых труб с внутренним оребрением.

Если разрезать кольцо только в одном месте, там где канавки имеют максимальную ширину, то можно изготовить трубу с канавками, увеличивающими ширину от середины к торцам. Тепловой диод с такими канавками переносит тепло от центра к торцам.

Если разрезать кольцо только там, где канавки имеют наименьшую ширину, то можно получить трубу с канавками, расширяющимися от торцов к центру. Диод с такими канавками переносит тепло только от краев к центру. Такие же виды тепловых диодов можно получить соответствующим разрезанием (в случае б) . Преимущества этого последнего случая в том, что при достаточно большом диаметре кольца можно сразу получить четыре трубы с шириной канавок, увеличивающейся к одному торцу. Разрезы кольца в этом случае необходимо делать в месте максимальной ширины канавок, а все остальные — через 90 окружности.

15 го

При наличии тонкостенных труб можно использовать кольца, нарезанные из труб.

Предлагаемый способ позволяет изготовлять трубы с внутренними канавками с переменной шириной канавок вдоль труб.

Была изготовлена тепловая труба путем нарезания однозаходной резьбы на .кольце шириной 75 мм, свернутого из полоски длиной 300 мм и толщиной 0,5 мм. Материал— сталь 1Х18Н9Т. Вначале с поверхности кольца был удален слой толщиной около О,l мм на токарном станке резцом, чтобы устранить локальные неровности в области поперечного технологического шва. После этого нарезали резьбу с шириной впадин

0,4 мм и шириной выступов 0,4 мм. Глубина впадин 0,2 мм. Профиль впадин — круглый. После нарезания резьбы один край кольца сдвигается вдоль его оси на 0,2 мм и производят дополнительное срезание материала максимальной толщины 0,2 мм с одной стороны буртика, образующего резьбу. После этого по технологическому шву кольцо разрезали, распрямляли и изгибали канавками внутрь с последующей сваркой цели. Труба была загерметизирована с торцов и заполнена ацетоном. Испытания показали, что при нагреве на длине

40 мм тепловая труба в одном направлении переносила 8 Вт тепловой мощности, а в другом — теплоперенос был нулевым.

i. Способ изготовления трубы с внутренними канавками путем нарезания профильной резьбы на внешней поверхности тонкостенной кольцевой заготовки, разрезания заготовки в направлении от одного торца к другому, выпрямления и изгибания заготовки резьбой внутрь, вдоль впадин резьбы до сближения кромок и последующей герметизации, отличающийся тем, что, с целью получения канавок переменной ширины, заготовку после нарезания резьбы устанавливают с перекосом, смещая ее диаметральные образующие на величину, не превышающую величину упругой деформации, в пределах 0,1 — 3 ширины выступов резьбы и дополнительно проводят нарезание резьбы совмещая резец с профилем ранее нарезанной резьбы.

2. Способ по п. 1, отличающийся тем, что разрезание заготовки проводят вдоль образующей заготовки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 502714, кл. В 23 В 1/00, 1974.

749572

Составитель В. Семенов

Редактор Л. Народная Техред К. Шуфрич Корректор Г. Назарова

Заказ 4516/8 Тираж 1!60 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, I