Плазменная горелка

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕН ИЯ и

Союз Советских

Социалистических

Республик

I»!749594 (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.03.78 (21) 2584336/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К..

В 23 К 9/16

Государственный комитет (53) УДК62!.79!..947 (088.8) Опубликовано 23.07.80. Бюллетень № 27

Дата опубликования описания 28.07.80 по делам иаебретенкй и еткрытнй (72) Авторы изобретения

В. Г. Крутиховский, В. В. Степанов, В. В. Фоминых и В. И. Тюлюпо (71) Заявитель (54) ПЛАЗМЕННАЯ ГОРЕЛКА

Изобретение относится к области сва „очного производства и может быть использовано для плазменной сварки металлов, преимущеетвенно ферромагнитных, в различных отраслях народного хозяйства.

Большим эффективным КГ1Д сжатой дуги и высокой производительностью процесса сварки характеризуется конструкция известной плазменной горелки, предназначенной для длительного поддержания дуговой плазмы между концом электрода и свариваемым изделием (1) .

Особенности известной плазменной горелки состоят в том, что удлиненный электрод, выполненный из тугоплавкого материала, выступает за пределы соплового узла, состоящего из плазмообразующего (внутреннего) и защитного (внешнего) сопел, а в плазмообразующем сопле горелки выполнен ряд цилиндрических отверстий малого диаметра, расположенных равномерно по окружности, концентрично электроду, и наклоненных к нему таким образом, что все струи плазмообразующего газа, вкходящие из этих отверстий, пересекаются в о . ой точке на конце электрода. Кроме пла мсобразующего сопла, горелка имеет защитное.

Между наружной поверхкостьк пдазмообразую цего сопла и вну гренке :. поверхностью защитного сопла имеется кольцевая полость, в которую через ряд цилиндрических отверстий. расположенных равномерно по окружности и концснтрично электроду, по5 ступает защитныи газ.

Недоста-,Kov, известной плазменной горелки является недостаточная пространственная устойчивость c" oëáÿ дуги в промежутке между электоодом и изделием гри сварке ферромагнитных металлов, так как выстуние конца электрода за пределы сопла обеспечивает 1!lIIIb формирование мягкой сжатой д., ги.

Известна плаз: енная горелка для обработки матерна 10B, имеющая сопловой узел с осевым цилиндрическим каналом, вне;пням и внутренним рядами концентрп .t!bix отверстий, расположенных равномерно !Io окружности и под углом к оси плазмеп:. ой горелки, а также соосно установленный электрод, диаметр торпа которого равен ди;.метру осевого цилин1рпческого канала (2 .

Целью пр дполагаемого изобр, тенин является повып|ение глубины пр:.: главления

749594 путем увеличения эффективного КПД сжатой дуги.

Это достигается тем, что отношение длины осевого цилиндрического канала к его диаметру составляет 0,25 — 0,40, а отношение диаметров соответствует выражению эд иа -ll4 где Д вЂ” диаметр осевого цилиндрического канала и торца электрода;

Е4и Й вЂ” соооветственно диаметры внутреннего и внешнего рядов концентричных отверстий на торце соплового узла.

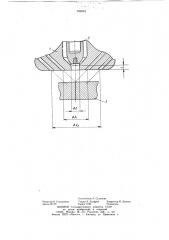

На приведенном чертеже показано устройство плазменной горелки.

Плазменная горелка содержит сопловой узел 1 с осевым цилиндрическим каналом длиной 1 и диаметром Д, а также электрод

2 с катодной вставкой. Электрод размешен соосно сопловому узлу и отделен от него кольцевым промежутком, при этом диаметр торца электрода и диаметр осевого цилиндрического канала в сопловом узле равны между собой. Концентричные отверстия в каждом ряду, как во внутреннем, так и во внешнем, расположены равномерно по окружности, наклонены к оси плазменной горелки и выходят на торец соплового узла. Концентричные отверстия внутреннего ряда расположены под углом к продольной оси плазменной горелки таким образом, что их оси пересекаются на оси плазменной горелки в одной точке, совпадающей с точкой пересечения оси горелки с поверхностью свариваемого металла

3. Угол наклона концентричных отверстий внешнего ряда и продольной оси плазменной горелки равен, меньше или больше угла наклона отверстий внутреннего ряда.

Во всех случаях соотношение диаметров осевого цилиндрического канала и торца электрода с разницей диаметров внешнего и внутреннего рядов концентричных отверстий на торце соплового узла соответствуют выражению - — = 1, ЙВ Д4 где Д вЂ” диаметры осевого цилиндрического канала и торца электрода;

Д,иД вЂ” соотвественно диаметры внутреннего и внешнего рядов концентричных отверстий на торце соплового узла.

Указанные соотношения основных геометрических размеров плазменной горелки являются оптимальными при сварке ферромагнитных металлов. Так, например, изменение соотношения диаметра и длины осевого цилиндрического канала за пределы 0„25 — 0,40 в сторону увеличения ведет к пропорциональному увеличению непроизводительных потерь тепла дуги в стенки канала сопла и, как следствие, к снижению эффективного

КПД сжатой дуги, а изменение этого соотношения в сторону уменьшения — к резкому снижению температуры направленного потока плазмы и пространственной устойчивости столба сжатой дуги. Равенство диаметров осевого цилиндрического сопла и торца электрода обуславливается необходимостью ность процесса сварки при максимальной глубине проплавления, хорошее качество сварного соединения и надежная защита сварочной ванны от вредного влияния окружающей среды обеспечивается лишь в том случае, когда соотношение основных геометрических размеров плазменной горелки соответствует вышеуказанному тождеству.

Во всех случаях, несоблюдение вышеуказанного тождества приводит к снижению эффективного КПД сжатой дуги, как следствие, к уменьшению глубины проплавления, к ухудшению качества сварного соединения и защиты сварочной ванны от окружаюшей среды, а также к уменьшению эксплуатационной надежности плазменной горелки. Так, например, изменение этого соотношения в сторону увеличения от единицы за счет увеличения диаметра внутреннего ряда концентричных отверстий на торце соплового узла изменяет условия стабилизации столба сжатой дуги в промежутке между сопловым углом и поверхностью свариваемого металла, что ведет к расширению пятна нагрева и, как следствие, к уменьшению глубины проплавления металла или снижению производительности процесса сварки. С другой стороны, уменьшение диаметра внутреннего ряда концентричных отверстий на торце соплового узла (соотношение основных геометрических размеров плазменной горелки изменяется в сторону уменьшения от единицы) снижает эксплуатационную надежность соплового узла и нарушает ламинарность направленного потока плазмы, в следствие чего ухудшается защита столба дуги и сварочной ванны от окружающей среды.

Влияние диаметра внешнего ряда отверстий на торце соплового узла также двояко: увеличение этого диаметра снижает эксплуатационную надежность соплового узла из-за его перегрева, уменьшение ухудшает защиту сварочной ванны от вредного влияния окружаюшей среды. Влияние диаметра торца электрода на надежность работы плазменной горелки и обусловленность равенства его с диаметром осевого цилиндрического канала соплового узла было показано выше. Диаметр осевого цилиндрического канала является одним из важнейших параметров плазменной горелки, определяющим производительность процесса сварки, качество

1$

39

ЗЯ

46

И

И жесткой фиксации катодного пятна на оси электрода. Уменьшение диаметра торца электрода ведет к снижению эксплуатационной надежности электрода из-за его перегрева, а увеличение — вызывает неустойчивость положения катодного пятна. Особо важным является соблюдение оптимального соотношения диаметров осевого цилиндрического канала и торца электрода с разницей диаметров концентричных рядов отверстий на торце соплового узла. Высокая производитель749594 сварного соединения и эксплуатационную надежность плазменной горелки.

Величина диаметра осевого цилиндрического канала соплового узла определяется величиной тока сжатой дуги. Эта зависимость носит пропорциональный характер.

Так, например, при токе дуги 250 А диаметр осевого канала соплового узла составляет

4 мм, при токе дуги 600 А — 8 мм.

В указанном соотношении основных геометрических размеров плазменной горелки увеличение диаметра осевого цилиндрического канала соплового узла (соотношение размеров изменяется в сторону увеличения от единицы) снижает температуру в столбе дуги (глубина проплавления уменьшается) и пространственную устойччвость столба дуги; уменьшение диаметра осевого цилиндрического канала (соотношение размеров изменяется в сторону уменьшения от единицы) резко снижает эксплуатационную надежность соплового узла из-за его разрушения при двойном дугообразовании.

Плазменная горелка работает следующим образом.

Первоначально в кольцевой зазор между электродом и сопловым узлом подается плазмообразующий газ, после чего возбуждается вспомогательная дуга. Вспомогательная дуга горит между электродом и сопловым узлом, при этом ее катодное пятно р22мещается н2 торцовой поверхности электрода, а анодное — н2 наружной поверхност11

ТОР ЦЯ СОПЛ ОБО ГО У ЗЛЯ, ГДЕ И ПЕРЕ МЕЩЯСТСЯ хаотически в результате воздействия .а него газодинамических сил газового потока.

Как только поток ионизировянных частиц касается поверхности свариваемого металла, вспомогательная дуг- автоматически переходит в сильноточную (сжатую), горящую между электродом и изделием, при этом анодное пятно дуги размещается на поверхности свариваемого металла. Одновременно с возбуждением сжатой дуги через концентричные отверстия в сопловом узле подается защитный газ, например, углекислый газ, защищающий столб плазменной дуги и поверхность расплавленного металла в сварочной ванне от окружающей среды.

Фокусирующий газ, выходящий из концентричных отверстий внутреннего ряда не толь, ко защищает столб дуги от окружающей среды, но и дополнительно стабилизирует направленный I!OTQK IIJI23Mbl B промежутке ме?I»ду сопловым узлом и поверхностью свариваемого металла, обеспечивая тем самым большую пространственную устойчивость в сравнении с известной конструкцией плазменной горелки, так как в предложенной плазменной Горелке в формирОВянии и стабилизации столба дуги в промежутке катод-анод участвуют как осевой цилиндрический канал сопла, так и поток фокусирую)Пего (стабилизирующего) газа.

Кроме того, фокусирующий поток газа, выходящий из отверстий внутрсннего ряда, не только стабил11зирует столб дуги в промежутке между сопловым узлом и изделием, йо и охлаждает наружный слой потока плазмы в непосредственной близости от

<о анодного пятна дуги, создавая тем самым благоприятные услОВие для локализации пятна нагрева и увеличения глубины проплавления основного металла.

Длительные эксплуатационные испытания предложенной конструкции плаз.!енной горелки показали ее надежную работу и качественное формирование шва при сварке феррох!Ягнитных !е-.аллоь с Одновременным увеличением Глубины проплавления основного металла.

Так, H211p il»tep, I!1)H TOKC J,» T!i 500 А

H2пряжении на с-.олбе дуги 50 В ",остигнута глубина проплавлeHия 12 мм за о;ин проход (при наплавке В:- ликов), фор,„:; 12 i) чоооет онп ч

Плазменная горепка для обработ;H материалов, ппеим, цественно,., ерпс"., ягнггi ных. содеp?H2LLI 2 1 ccïëoÂÎÉ Зел с ocedü!"! пили н .—

Р и и Е С i ..1 .1 : . М !» а Н 2. 1 О М . В Н Е Ц: Н 1 М i l В H i Т !1 e H H Н .". i

1)яда ми ксн цен . Гчl -!i! I х с тв PcT!I ll. Pdc 110,10жel HLI?i I)2вномс !Ilo .1с " ко -. жностя. и под тлом -; оси и, :; -»I"- o ë Горел!»:, = —,акжс

СООСНО» СТЯН!)2.1! 1: 1Ы:::,:Е! ПОД, ЛИЯМ(; Р TOP" ца lio1opoi о =.ВО..LHd "eT,.» c : "-Вогс дили!)дрического кана. я. Отличаю;.,Пяся те:,1, что, с целью повышения, лу 011ны пропл21ления г1утем увеличения эффективного КПД сжаТОИ Д» ГИ, ОТНОШЕНИЕ ДЛИНЬ ОСЕВОГО ЦИЛИНДрического канала " его диаметру составляет

0.25 — 0,40, а отношение диаметров соответ; с;въет выряжечию ts

-Л, где Д -- днам:--, :. »» Ос: кзго ил1:,ри-1ескогс ка!!2.12 и -,орды электрода; ,11,1И Д вЂ” cooTBCT ТВЕННО 1" 2»ie1 рЫ Внът45 реннегс и в:le!L!него рядов концентричных отверстий на торце соплового узла.

Лсточни1-:" информации, принятые Во Вни»!2!»èå при экспертизе

1. Патент Англии ¹ 129322о., "x.1. В 3 R, 1975.

2. Быховский Д. 1. Газоэлектрическая резка металлов в су сстроении сс» удостроение», Л., 1964, с. 27 — 32.

°, c.

749594

Составитель Л. Суханова

Редактор В. Голышкина Техред К. Шуфрич Корректор М. Демчик

Заказ 4517/9 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4