Устройство для сборки и сварки неповоротных кольцевых стыков

Иллюстрации

Показать всеРеферат

О П И С А Н И Е li>i 749601

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Ф

З

> (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.06.78 (21) 2623249/25-27 с присоединением заявки ¹â€” (23) Приоритет— (51) М, Кл,з

В 23 К 31,06

В 23 К 37/02

Государстееиный комитет

Опубликовано 23.07.80. Бюллетень ¹ 27

Дата опубликования описания 28.07.80 (53) У„ К 621.791. .753 (088.8) по делам изооретеиий и открытий (72) А вторы изобретения

В. H. Оленев, В. С. Феоктистов, Б. С. Денисов и Б. И. Бринев

Ф (T1) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ И CBAPK,È

НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ

Изобретение относится к области сварки, в частности к устройствам для сборки и сварки неповоротных кольцевых швов, и может быть применено в авиационной, судостроительной и других отраслях промышленности.

Известно приспособление для сварки трубопроводов, состоящее из корпуса разжимной оправки, тяги с конусом для разжима оправки, поршня, штуцера для подвода аргона, элементов крепления свариваемой детали к приспособлению (1).

Недостатком установки является его громоздкость и сложность, что создает трудности при сварке изделий в затесненных условиях.

Известно также устройство для сборки и сварки неповоротных кольцевых стыков, наиболее близкое к изобретению по технической сущности и достигаемому результату, содержащее неподвижную траверсу и подвижную прижимную траверсу, две центрирующие втулки, одна из которых размещена в подвижной траверсе, и сварочную горелку (2) .

Устройство является конструктивно-сложным и неприемлемо для сварки изделий из жаропрочных материалов, так как не обеспечивает двустороннюю защиту зоны сварного шва

Целью изобретения является обеспечение подвода защитного газа с внутренней и внешней сторон свариваемых элементов.

Для этого оно снабжено приводной штангой, установленной с возможностью вращения и горизонтального перемещения в неподвижной траверсе, и коллектором с изолирующей втулкой, смонтированными в неподвижной траверсе, в подвижной травер10 се, ее центриру ошей втулке, коллекторе и изолирующей втулке неподвижной траверсы выполнены каналы для подвода загцитного газа, а сварочная горелка закреплена на приводной штанге.

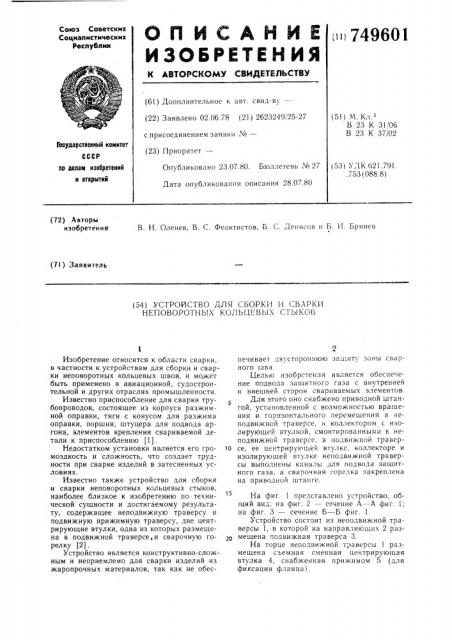

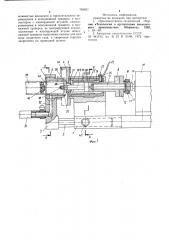

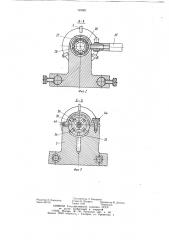

На фиг. 1 представлено устройство, общий вид: на фиг. 2 — — сечение А — А фиг. 1; на фиг. 3 — сечение Б — -Б фиг. 1.

Устройство состоит из неподвижной траверсы 1, в которой на направляющих 2 размещена подвижная траверса 3.

На торце неподвижной траверсы 1 размещена съемная сменная центрируюгцая втулка 4, снабженная прижимом 5 (для фиксации фланца).

749601

В подвижной траверсе 3 расположен центрирующий вкладыш 6 с закрепляющим хомутом 7. Подвижная траверса 3 с вкладышем 6 и хомутом 7, центральная втулка 4 с прижимом 5 являются собственно элементами фиксации свариваемых деталей. Внутри неподвижной траверсы 1 расположена выдвижная вращающаяся штанга 8, на которой закреплена сварочная горелка 9 со сварочным электродом 10.

Для перемещения штанги 8 служит расположенный внутри нее ходовой винт 11, 1у с гайкой 12. Ходовой винт 11 снабжен винтами 13 для закрепления муфты 14, передающей вращение штанге 8 от редуктора электродвигателя 15. Втулка — изолятор 16 и прокладной изолятор 17 предохраняют от утечки тока. Винт 18 служит для крепления

15 электрода 10 в сварочной горелке 9.

Передача на штангу 8 происходит через запрессованный в корпус неподвижной траверсы 1 коллектор 19. Изоляция осуществляется втулкой 20, которая фиксируется от осевого перемещения шайбой 21. Электропитание на коллектор подается по электропроводу 22, прикрепленному к неподвижной траверсе 1 винтом 23 и изолированному от неподвижной траверсы 1 атулкой 24. К траверсе 1 подведен трубопровод 25 для пода- чи аргона в зону сварки (во внутреннюю полость) через канал 26 в траверсе 1, отверстие 27 в изоляторе 20, каналы 28 и

29 в коллекторе 19 и проходное отверстие 30. зо

Для защиты свариваемых деталей предусмотрена подача аргона в рабочую зону и на их внешние поверхности. Для этого к кронштейну 3 подведен трубопровод 31, в подвижной траверсе 3 для прохода аргона имеются каналы 32 и 33, а во вкладышах 6 отверстия 34 с каналами 35 — 38.

Устройство работает следующим образом.

Для сварки трубы 39 и фланца 40 подготавливают вкладыш 6 и сменный вкладыш

4 в соответствии с размерами свариваемых деталей. Устанавливают трубу 39 во вкладыш 6 и вводят в нее заглушку 41, которая ограничивает емкость 42 рабочей зоны — область сварного шва, предотвращая утечку оргона.

В заглушке 41 имеются отверстия 42 для выхода избыточного газа после проведения процесса сварки.

Вкладыш 6 закрепляют на подвижной траверсе 3 с помощью хомута 7, вращающе- so гося на оси 43, и стягивают хомут винтом 44.

Затем отодвигают траверсу 3 по направляющей 2, предварительно отвинтив винт 45.

Устанавливают на неподвижной траверсе 1 сменную втулку 4 и надевают на нее фланец 40, который крепят к втулке 4 прижимом 5.

Далее устанавливают электрод в рабочее положение: расконтрив гайкой 12 штангу 8 и вращая ее относительно винта 11, перемещают штангу 8 вдоль оси, подгоняя электрод 10 по торцу фланца, а отвинтив винт 18, устанавливают электрод 10. Сварочный зазор относительно свариваемых деталей устанавливают с помощью щупа, накладываемого на место сварки, доводят электрод 10 до упора, закрепляют его винтом.18, а штангу 8 гайкой 12, изымают щуп, требуемый зазор установлен, а электрод зафиксирован.

После этого в трубу 32 вводят заглушку

41, трубу 39 закладывают во вкладыши 6 так, чтобы торец трубы находился по центру канала 37, Предварительно стягивают винтом 44 с хомутом 7 вкладыши б, подводят траверсу 3 с закрепленной трубой до соприкосновения с торцом фланца 40, после чего окончательно затягивают винтом 44 с хомутом 7 вкладыши 6, центрируя трубу

39 и фланец 40 друг относительно друга, траверсу 3 фиксируют винтом 45 на направляющих 2.

После фиксации свариваемых деталей и сварочного электрода в требуемом положении включают подачу аргона, который поступает по трубопроводу 31 в полость 32, а затем по каналам и отверстиям 33 — 36— в канал 37 и зону сварного шва, защищая шов снаружи от окисления воздухом, избыточная часть аргона выходит.из канала

37 через каналы 38 в атмосферу.

Одновременно аргон поступает по трубопроводу 25 в корпус неподвижной траверсы,.попадает в каналы и отверстия 26 — 30 и внутреннюю емкость 42, защищая сварной шов изнутри. Избыточная часть аргона выходит через отверстия 42 в заглушке 41.

Далее включают двигатель 5, подают ток на коллектор 19, муфта 14 от оси двигателя 15 передает вращение на ходовой винт

11, вращающий штангу 8, законтренную гайкой 12 с электродом 10.

Электроток идет от провода 22 через винт 23 на коллектор 19, а затем — на штангу. 8 и электрод 10, так как траверса 1 с траверсой 3 имеют другую полярность, чем электрод 10, то происходит процесс сварки.

По окончании процесса сварки отключение и съем детали ведут в обратном порядке.

Формула изобретения

Устройство для сборки и сварки неповоротных кольцевых стыков, содержащее неподвижную траверсу и подвижную прижимную траверсу, две центрирующие втулки, одна из которых размещена в подвижной траверсе, и сварочную горелку, отличающееся тем, что, с целью обеспечения подвода защитного газа с внутренней и внешней стороны свариваемых элементов, оно снабжено приводной штангой, установленной с воз749601 можностью вращения и горизонтального перемещения в неподвижной траверсе, и коллектором с изолирующей втулкой, смонтированными в неподвижной траверсе, в подвижной траверсе, ее центрирующей втулке, коллекторе и изолирующей втулке неподвижной траверсы выполнены каналы для подвоза защитного газа, а сварочная горелка закреплена на приводной штанге.

Источники информации, принятые.во внимание при экспертизе

1. Производственно-технический сборник «Технология и организация авиационного производства», Оборонгиз, 1962, с. 59 — 60.

2. Авторское свидетельство СССР № 441! 25, кл. В 23 К 31(06, 1972 (п рототип) .

749601

Редактор Л. Народная

Заказ 4517/9

Составитель Л. Назарова

Техред К. Шуфрич Корректор М. Демчик

Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4