Многопозиционный станок для двухсторонней обработки плоских деталей

Иллюстрации

Показать всеРеферат

»» 749639

Союз Советскик

Социалистических Республик

ОПИСЛНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 09.03.76 (2I ) 23321 13/25-08 с присоединением заявки М (23) Приоритет

Опубликовано 23.07 80. Бюллетень М 27

Дата опубликования описания 23,07,80 (5l )M. Кд.

В 23 Q 39/04

В 23 В 39/16

Гооудорственный комитет по делом изобретений и открытий (53) УДК621,952. .6(088.8) (72) Авторы изобретения

В. П. Рубаненко и В. И. Певзнер

Специальное конструкторское бюро агрегатных станков (71) Заявитель

1 (54) МНОГОПОЗИПИОНН61Й СТАНОК ДЛЯ ДВУСТОРОННЕЙ

ОБРАБОТКИ ПЛОСКИХ QETAJIEH

Изобретение относится к станкостроению, а именно к многоцозиционным станкам для обработки деталей с двух противоположных сторон.

Известен автоматический многопозиционный станок для обработки деталей с двух сторон, содержащий транспортную систему и приспособление дпя повсрота детали на

180, включающее вал с прорезью (1).

Недостатками известного станка являет о ся сложность конструкции и невозможность совмещения поворота детали с циклом обработки.

Для упрощения конструкции и сокраще15 ния цикла обработки приспособление дпя поворота снабжено ограничителем в виде полукольца и направляющими штырями, закрепленными в валу, который установлен перпендикулярно к направлению перемещения.деталей по транспортной системе, причем продольные оси вала и прорези совмешены и плоскости последней продолжены нащжвляющими штырями.

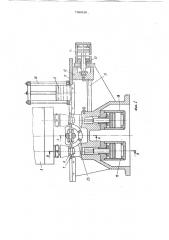

На фиг, 1 изображен предлагаемый станок, общий вид; на фиг. 2 — продольный разрез станка; на фиг. 3 — сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг.

2; на фиг. 5 .— сечение В-В на фиг . 3; на фиг.,6 — вид рабочей зоны станка сверху.

Предлагаемый многопозиционный станок имеет станину 1 с вертикальной стойкой

2, несущей силовой узел в виде силовой головки 3, установленной с возможностью перемещения в вертикальной штоскости на приводных салазках 4. Силовая головка 3 оснащена, например, двухшпиндельной насадкой 5, несущей режущие инструменты

6 с ловителями 7, служащими для базирования обрабатываемых деталей 8 по имеющимся в них отверстиям .

На станине 1 установлены направляющие

9, входные и выходные участки которых выполнены в виде ножевых направляющих

9 а, а участки на позициях обработки Х и И выполнены в виде плоских направляющих б

749 639 4 ю . сдвигается с плоских йаправлякнцих. 96. ь Сдвигаемая с позиции обработки 1 деталь, заходя по направляющим штырям 22, продолжающим плоскости прореза 21 вала 20, в упомянутую прорезь 21, в сваю очередь выталкивает из последней деталь, повернутую о р на 180 в предыдущем цикле обработки.

Эта повернутая необработанной стороной вверх деталь по направляющим штырям 22 с другой стороны вала 20 переходит на плоские направляющие 96 позиции обработки

II, сдвигая, оттуда деталь, уже обработан:ную с обеих сторон, на выходной участок е- ножевых направляющих 9а. Эта выходящая с позиции обработки П деталь, в сваю очевлены редь, сталкивает с выходного участка нощие жевых направляющих 9а находившуюся там ранее обработанную деталь, занимая ее м место, а последняя нанизывается на разгрузочный стержень 16. ен- Таким образом, в процессе работы станка производится автоматическая укладка ц обработанных деталей на разгрузочный стержень 16, исключающая возможность появ2 пения забоин на деталях. При апoлнении ения быстрасъемнаго разгрузочного стержня

16 его снимают и освобождают от готовых деталей.

На входном участке ножевых направля щих 9а установлен магазин — накапител

10 для обрабатываемых деталей 8, снаб женный шибером-побудителем 11, закреп ленным с возможностью совместного перемещения на ползушке 12, которая соединена с поршневым штоком 13, наприме пневмацилиндра 14, и установлена на на равляющих 15.

К выходному участку ножевых направ ляющих 9а подведена вершина быстросъемного разгрузочного стержня 16, зак репленнаго на станине 1 и служащего дл автоматического приема обработанных д талей 8.

На позициях обработки I u II устано парные Г-образные прихваты 17, служа для прижима обрабатываемых деталей 8 соответствующим базовым поверхностя плоских направляющих 96 на позициях обработки 1 и П и связанные соответств на с приводами зажима, например, в вид пневмоцилиндрав 18 и 19, установленнь в станинен 1.

Между позициями обработки 1 и 11 и перпендикулярно к направлению перемещ деталей 8 от магазина — накопителя 10 к разгрузочному стержню 16 установлен вал 20, снабженный закрытой прорезью

21 под деталь 8, по периметру которой с обеих сторон вала 20 закреплены направляшие штыри 22, служащие продолжением плоскостей прорези 21. Продольные аси вала 20 и прорези 21 совмещены.

Вал -20 установлен с возможностью па35 о ворота на 180 и снабжен ограничителем детали, выполненным в виде полукольца

23. Привод поворота вала 20 может быть выполнен, например, в виде пчевмоцилиндра 24, шток-рейка 25 котрога зацепляется4О с шестерней 26, выполненной на шейке вала 20.

Станок работает следующим образом.

От соответствующих элементов управления (упоминаемые здесь и далее элемен-45 ты управления на чертежах не показаны) поступает команда на осуществление цикла,.

Включается подача воздуха в пневмоцилиндр

14 и система перемещения деталей 8 вступает в действие. Поршневой шток 13 псредвигает по направляющим 15 ползушку

12, совместно с которой движется и шибер 11, перемещающий по входному участку ножевых направляющих 9а нижнюю деталь 8 из стопы, загруженной в магазин -55 накопитель 10.. Указанная деталь, находящаяся в позиции обработки T и обработанная в предыдущем цикле обработки, После возврата шибера 11 в исходное положение подается команда на подвод силовой головки 3, находившейся да сих пор в нерабочем верхнем положении, па приводным салазкам 4, Ловители 7 заходят в отверствия деталей 8, свободно лежащих на плоских направляющих 96 на позициях обработки 1 n II, и осуществляют одновременное их центрирование. Поступает команда на зажим деталей. Пневмоцилиндры 18 и 19 соответственно сводят

Г-образные .прихваты 17, прижимая детали 8 к базовым поверхностям плоских направляющих 96, после чего включается главное движение и подача пинали (на чертежах не показана) силовой головки 3. Силовая головка 3 приходит в рабочее положение.

Одновременно включается подача воздуха в пневмоцилиндр 24 и при помощи штокарейки 25 с шестерней 26 ьа шейке вала о

20 осуществляется поворот на 180 вала 20 вместе с деталью 8, находящейся в закрытой по периметру осевой прорези

21 и предохраняемай от вьшадания при повороте полукольцом 23 (штак-рейка 25 с в каждом цикле осуществляет ход в одну сторону: вверх либо вниз). Таким,образом поворот вала 20 савмешен с циклом работы силовой головки 3 .

5 749

flocae того, как отработают инструменты 6, пиноль силовой головки 3 возврашается в исходное положение и поступает команда на отвод силовой головки 3 по приводным салазкам 4 и в верхнее нерабочее положе 5 ние. Ловители 7 выходят из отверствий деталей 8 на позициях обработки I и П .

Когда силовая головка 3 займет верхнее положение, включается отжим деталей;

Г-образные прихваты 17 разводятся пнев- 10 моцилиндрами 18 и 19, после чего следует повторение рассмотренного цикла.

Таким образом, на предложенном станке одновременно производится обработка двух плоских деталей (по одиой стороне 1S на позицию) и поворот необработанной стороной вверх между позициями обработки третьей детали, поступившей в устройо * ство для поворота на 180 с позиции обработки I после предыдушего рабочего 20 цикла силовой головки. Таким образом, за один пикл осушествляется обработка двух сторон детали, и на

639 6 загрузку после каждого цикла сходит деталь, обработанная с двух сторон.

Формула изобретения

Многопозиционный станок для двусторонней обработки плоских деталей с транспортной системой и приспособлением для поворота детали на 180, включаюшим вал с прорезью, о т л и ч а ю ш и и с я тем, что, с целью упрошения конструкции и сокрашения цикла обоаботки, приспособление для поворота снабжено ограничителем в виде полукольца и направляюшими штырями, закрепленными в валу, который установлен перпендикулярно к нащ,авлению перемешения деталей по транспортной системе, причем продольные оси вала и прорези совмешены и плоскости последней продолжены направляюшими штырями.

Источник информации, принятый во внимание при экспертизе

1. Авторское свидетельство ССС P № 121328, кл. В 23 Q 39/04, 1958.

749639

Составитель Q. Золотарева

Редактор Т. Шагова Техред А. Куликовская Корректор Г. Решетник

Эакаэ 4518/10 Тираж 1160 Подп исно е

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35„Раушская наб., д. 4/5 филиал ППП "Патент, r. Ужгород, ул. Проектная, 4