Способ настройки станка для чистовой обработки колец шариковых подшипников и устройство для его осуществления

Иллюстрации

Показать всеРеферат

G Ï:И С А-Н И Е

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистичесиих

Республик (11 749642

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6! ) Дополнительное к авт. свнд-ву— (22) Заявлено06.05.76 (2J )2355841/25-08 с присоединением заявки ¹ —. (23) Приоритет

Опубликовано 23.07.80.Бюллетень ¹27 (5 I ) M. Кл.

В 24 В 19/00

Государственный комитет до делам изобретений и открытий (53) УДК621.924.. 6 (088.8) Дата опубликования описания 25.07.80 (72) Автор изобретения

Н. П. Братов

Специальное констру-кторское бюро по проектированию шлифовального оборудования (7I) Заявитель (54) СПОСОБ НАСТРОЙКИ .СТАНКА ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ

KOlIEII ШАРИКОВЫХ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ

2 йечйвает возможности прецизионной настройки станка для чистовой обработки желобов колец шариковых подшипников. . Для повышения точности настройки станка на станке устанавливают соосно с валом качания рабочей головки мерный прецизионный шарик, последовательно подводят шарик к осевой и радиальной опорам и рабочую головку дополнит ельно1 nepоме,шают относителььо держателя и осевом и радиальном направлении на величины X и У или- 3н „. равные соответственно:

1 к нс т ж с ы

b

d„ +D -D< -2 v

Изобретение относится к шлифованию и полированию и, в частности, касается способа настройки станка для чистовой обработки колец шариковых подшипников и устройства для его осуществления.

Известен способ усановки колец шариковых подшипников на станке для чистовой обработки, при котором совмещают ocb вала рабочей головки станка и центр профиля обрабатываемой поверхности кольца, установка ленного на радиальные и осевую опоры держателя, с использованием шарика " Ц.

Известный способ предназначен для совмещения середины канавки для ввода шариков из обрабатываемых колец с осью шпинделя рабочей головки, но не обеспечивает точной настройки станка ла обработку партии колец определенного типоразмера.

Известно также устройство, на основа- нии которого установлен с возможностью взаимодействия с пружиной силового замыкания рычаг с измерительным. наконечником и индикатор (2J. Это устройство не обесгде X - величина дополнительногоосевого переме „енпяр

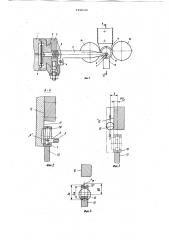

9 642 качания рабочей головки и указанное положение. Для этого на умбочей головке устанавливают шарик 15 с точной сферической формой (например, от шарикоподшипника), смонтированный на измерительной каретке 16 (см. фиг. 6), которой на время наладки заменяют каретку 3. Каретка 16 снабжена винтом 17 тот:их наладочных смешений вдоль направляющих 2, а также

10 осью 18, на которой смонтирован рычаг

19, несущий шарик 15. Для перемещений рычага в плоскости, перпендикулярной к плоскости направляющих 2 и определения их величины на каретке 16 установлен регулировочный винт 20 с пружиной 21 силового замыкания рычага 19 и индикатор 22, После установки на рабочей головке измерительной каретки 16 с шариком 15 осевую опору 11 снимают и перемещают рабочую головку, ось вала качения которой параллельная плоскости 12 (см. фиг. 3) до соприкосновения шарика с указанной плоскостью (см. фиг. 2, 3), после чего дополнительно перемещают рабочую головку перпендикулярно к плоскости 12 на величину.

d — диаметр шарика, — высота кольца, К

D — диаметр кольца;

К

Ъ

D, — диаметр желоба, Г, - радиус желоба

УСтройство для осуществления этого способа снабжено микрометрическим винтом

J перемещения основания и упором установки рыча-,а, а измерительный наконечник выполнен в виде прецизионного мерного шарика, прп этом рычаг выполнен с возможностью поворота.

Указанные отличия способа настройки станка и устройства для его осуществления обеспечивают возможность достижения высокой, например микронной, точности настройки .

На фиг. 1 показано взаимное расположение держателя инструмента, средств базирования обрабатываемого кольца и самого кольца на станке, на фиг. 2 — разрез А-А на фиг. 1;нафиг. 3схемасовмещения в осевом направлении; на фиг. 4— схема совмещения в радиальном направлении при обработке внутреннего кольца; на фиг. 5 — то же, при обработке наружного кольца; на фиг. 6 показано предлагаемое устройство для осуществления способа, общий вид.

Вал 1 качания рабочей головки станка снабжен диаметральной направляюшей 2 в форме ласточкина хвоста, несущей рабочую каретку 3, с которой при помощи оси 4 связан рычаг 5, на конце которого закреплена оправка 6 с инструментом 7.

Рычаг 5 несет ролик 8, взаимодействующий со смонтированным в вале 1 качани». диафрагменным приводом 9 прижатия инструмента к обрабатываемой поверхности

45 кольца 10, которое во время обработки базируется на плоскую осевую опору 11, примыкающую к плоской базовой поверхности 12 корпуса, на радиальную опору

13 и на ролики 14, которые приводят кольцо во вращение.

Ocb вала качания должна проходить (см. фиг. 2) через точку "О" — центр профиля желоба. Эта ось паралепьна опоре

11 и поверхности 12 и перпендикулярна

55 к плоскости чертежа ..

Сущность предлагаемого способа заключается в точном приведении оси вала

dRR Н ()

ЭО где д,„диаметр шарика;

H (2 — расстояние от базового торца кольца до центра профиля желоба.

Затем шарик подводят к радиальной опоре 13 в направлении, параллельном плоскости 12, также до момента касания перемещением рабочей головки в соответствующем направлении, после чего рабочую головку дополнительно смещают на величину У, которая для внутреннего кольца

4О

Эк+ О;к+2 Г;к -d ш

2 (а7

3 74

У вЂ” «еличина дополнительного радиального перемещения дпя внутреннего кольца;

У вЂ” величина дополнител ьного радиол ьн ного перемещения для наружного кольца; и для наружного кольца:

dцD Dg г к (5)

YH

2 где d диаметр шарика; )„, — диаметр желоба; р - диаметр кольца; р„, — радиус желоба

Смешения на величины "Х" и У" могут осуществляться по индикаторам, оптическим линейкам, мерным плиткам микG у.эметрическим винтам и т.п.

Устройство для осуществления предлагаемого способа содержит также индикатор

23 с плоским наконечником 24; при на5 749642 6 ладке рабочей головки в соответствии с с валом качания рабочей головки мерный предлагаемым способом после замены ка- прецизионный шарш, последовательно подретки 3 на каретку 16 направляющую 2 водяг шарик к осевой и радиальным опорам головки ориентируют «а глаз в горизон- и рабочую головку дополнительно переметальном направлении и, следя запоказания- 5 шают относительно держателя в осевоми ми индикатора 23, покачивают вал в обе Радиальном направленияхна величины Х и стороны от среднего положения и, если У, или У„, равные соответственно: при среднем положении вала показание индикатора 25 максимально, подымают ша-- з н рик 15 винтом 20, а если показание янди- щ

Х2 катора мипимапьно, опускают шарик. Эти же действия выполняют при вертикальной ориентации направляющей 2 при помощи З +D,+2,-dш винта 17, добиваясь, в конечном итоге, стабильного положения стрелки индикатора 15

23 при любых поворотах вала 1. Далее индикатор 23 убирают и, перемещая рабо- и - я с - "м чую головку в целом при изображенном на И

Z фиг. 6 положении устройства, подводят шарик к радиальной опоре 13, момент 20 где Х - величина дополнительного осевого касания фиксируют по индикатору 22. и ер ем ещ ения;

Затемпоформуле(2) или(3), взависимо- У вЂ” величина дополнительного радиальсти от того, HB какое кольцо (внутреннее ного перемещения для внутреннего кольили наружное) налаживается станок, опре- ца; деляют величину дополнительного перемеще- 25 Ун — величина дополнительного радиальния У" рабочейголовки и осуществляют это ного перемещения наружного кольца; перемещение. Затем вал 1 поворачивают <3,„- диаметр шарика; б, на 90 так, что «b 18 рычага 19 уста- Н к — в сота кольцами навливается по вергикали, подводят шарик D ñ — диаметР кольца

15 к плоскости 12, контролируя момент зо 33, - диаметр желоба; касания по индикатору 22, определяют ро р, — радиус желоба. формуле (1) величину дополнительного пе- 2. Устройство для осуществления споремешения Х" рабочей головки и осуществ- соба по п. 1, на основании которого усталяют это перемещение. После выполнения новпен с возможностью взаимодействия перечисленных действий каретку 16 сни- 35 с пружиной силового замыкания рычаг с мают и заменяют рабочей кареткой 3, измерительным наконечником и индикатор, оснащенной инструментом. о т л и ч а ю ш е е с я. тем, что устройство снабжено микрометрическим винтом перемещения основания и упором усФ о р м у л а и з о б р е т е н и я 40 тановки рычага, а измерительный наконечник выполнен в виде прецизионного

1.Способ наст ойки станка р " с анка для чисто- .мерного шарика, при этом рычаг. выполнен вой обработки колец ша ра ки к пец шариковых подшипни- с возможностью поворота.

Источники информации, бочей головки станка и центр профиля об» 45 принятые во внимание при экспертизе рабатываемой поверхности кольца, уста- .1. Авторское свидетельство СССР новленного на радиальные и осевую опоры Мо 4 1 09 20, . В 24 В 1 /00, 1 9 7 1 ° держателя, с использованием шарика, 2. Высотский А. В. и др. Приборы и

:о, т л и ч а ю ш и ш и и с я тем, что, с устройства для активного контроля разм»целью повышения точности настройки ров в машиностроении. М., "Машиностро-. станка, на последнем устанавливают соосно ительная литература, 1961, с. 243-245.

749642

-Составитель И. Шейнфинкель

Редактор Т. Шагова Техред А. Куликовская Корректор М. Демчик

Заказ 4519/10 Тираж 943 Подписное

UHHHHH Государственного комитета СССР по делам изобретений и открытий

113035„Москва, Ж-З5, Раушская наб., д. 4/5.

Филиал ППП Патент, г, Ужгород, ул. Проекгная, 4