Способ получения бензиновых фракций

Иллюстрации

Показать всеРеферат

4В

О П"Ы;"С„ А".Н.И Е

ИЗОБРЕТЕН ИЯ

749879

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6! ) Дополнительное к авт. свил-ву (22) Заявлено 14.12.76 (21) 2430372/23-04 (51)M. Кл.

С 10 6 11/14 с присоединением заявки ¹вЂ”

Государственный комитет

СССР (23) Приоритет

Опубликовано 23.07.80. Бюллетень ¹ 27

Дата опубликования описания 25.07.80 но делам изобретений н открытий (53) УДК

665.:644.2 (088.8) И. К. Романкова, С. Н. Хаджиев, О. И, Светозарова, А. M. Головенко, Э. П. Левашова, В. П. Трофимова, В. И. Федосеева и Л. Б. Головашенко (72) Авторы изобретения (?I) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ

Изобретение относится к способам получения

° высокооктанового бензина путем каталитического крекинга нефтяного сырья и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения бензиновых фрак5 ций путем каталитического крекинга газойля в контакте с восходящим потоком цеолитного катализатора, по которому крекинг осуществляют в аппарате со стояком и каталиэаторопроводом.

l0

Исходное сырье вводят в стояк в месте его соединения с катализаторопроводом. Полученный легкий углеводородный раэбавитель — бензиновую фракцию в количестве 5-45% от объема сырья — возвращают в реактор выше ввода сырья при более высокой температуре (1).

Недостаток известного способа состоит в большом разложении возвращаемой бензиновой фракции, которая контактирует со свежерегенерированным катализатором повышенной активности при более высокой температуре, чем крекинг исходного сырья, вследствие чего снижается выход бензина.

Наиболее близким к предлагаемому является способ получения бензиновых фракций путем каталитического крекинга нефтяного сырья последовательно в контакте с восходящим сквозным и кипящим слоями катализатора. Полученные жидкие продукты отделяют от газообразных и фракционируют. Каталитический крекинг проводят при 450 — 500 C (2).

Однако получаемые при этом бензиновые фракции обладают недостаточно высоким качеством.

Цель изобретения — повышение качества целевого продукта.

Указанная цель достигается путем каталитического крекинга нефтяного сырья последовательно в контакте с восходящим сквозным и кипящим слоями катализатора с последующим фракционированием жидких продуктов н возвратом полученной при этом Низкооктановой бензиновой фракции на контактирование с кипящим слоем катализатора.

Крекинг исходного сырья — вакуумного дистнллята ведут в сквозном потоке прямоточ280

178

2,7

Газ по С4 включительно

В т.ч. I 83 ll0 Сз включит.

Пропилеи

Пропан

Бутилен

Иэобутан н.Бутан

Дебутанизйрованный бензин (фракция ниже

195 С) в т, ч. сумма С4

Легкий газойль

Тяжелый газойль

Кокс

Потери

Итого:

Сумма светлых

Глубина превращения

Селективность по бензину

20,5

3,1

5,0

1,5

5,3

4,6

1,0

45,8

8,5

18,1

9,1

5,5

1,0

100,0

63,9

90,9

50,3

3, 74987 ного реактора, заканчивающемся зоной кипяше1го слоя, на цеолитсодержашем катализаторе.

Из жидких продуктов крекинга выделяют бензиновую фракцию, например 80 — 130 С, имеющую низкое октановое число, которую возвращают на контактирование с кипяптиМ слоем катализатора. Количество возвращаемой фракции составляет 10-12% на исходное сырье. Контактирование проводят при 450—

500 С и весовой скорости 10 — 40 ч .

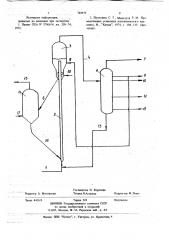

На чертеже представлена схема осуществления способа.

Исходное сырье по линии 1 направляют в прямоточный реактор 2, где îíî контактирует со сквозным потоком порошкового цеолитсодержащего катализатора. Продукты крекинга и катализатор из прямоточного реактора 2 направляют в зону кипящего слоя реактора.сепаратора 3. Сюда же подают низкооктановую бензиновую фракцию и осуществляют ее обла гораживание совместно с продуктами крекинга из сквозного потока реактора 2. Из зоны кипящего слоя катализатор направляют в зону десорбции, где осуществляют отдувку продуктов крекинга с поверхности катализатора водя. " ным паром. Продукты крекинга, облагораживания и десорбции из зоны кипящего слоя йбйадают в зону сепарации, а затем по линии

4 их подают в ректификационную колонну 5, Катализатор после десорбции подают íà регенерацию по линии 6. С верха ректификационной колонны по линии 7 выводят газ и легкую бензиновую фракцию, например НК вЂ” 80 С.

Боковым погоном по линии 8 выводят низкооктановую бензиновую фракцию, например, 80 — 130 С, которую по линии 9 возвращают в зону кипящего слоя на облагораживание.

Тяжелую бензиновую фракцию (130 — 195 С) по линии 10, избыток низкооктановой бензи- 4 новой фракции (80 †1 С) по линии 8, легкий газойль (195 †3 C) по линии 11 и тяжелыи газойль (выше 350 C) по линии 12 вы" воЯтт как -компонетттй товарных продуктов.

Легкую бензиновую фракцию (HK — 80 С) после стабилизации вовлекают в товарный бензин. Ь1лам (тяжелый газойль и катализатор) с низа колонны 5 по линии 13 возврашают в прямоточный реактор 2. Образующиеся при регенерации катализатора в регенераторе 14 ды50 мовые газы отводят по линии 15, регенернрованный катализатор подают в реактор 2 по линии 16, а воздух в регенератор — по., линии

17, Пример 1. Каталитическому крекингу подвергают вакуумный дистиллят ромашкинской нефти в присутствии цеолитсодержашего катализатора ЦЕОКАР:2 при следую шей характеристике исходного сырья.

9 4

Плотность 0,904

Фракционный состав: начало кипения, С до 350 С выкипает, масс.% 11,1 до 500 С выкипает, масс.% 95,5

Содержание серы, масс.% 2,0

Содержание сернокислотных смол, об.% 10,5

Коксуемость, масс.% 0,35

Температура застывания, С . +28.

Групповой углеводородный состав адсорбционным методом, масс.% парафино-нафтеновые 55,0 ароматические 44,5 смолы 0,5

Вязкость при 50 : кинематическая, сСт условная, ВУ

Вязкость при 100: кинематическая, сСт 5,3 условная, BY 1,4

Используемый катализатор ЦЕОКАР— 2 имеет следующие показатели:

Насыпная масса, г/см . 0,74

Активность, пункты 49,8 и химический состав, масс,%: А40 9,4; SiO, 86,0; Ма О 0,32; Еп Оз 2,9.

Крекинг проводят в сквозном слое катализатора при 630 С, в кипящем слое — при

520 С. Весовая скорость подачи сырья составляет 20 ч, весовое отношение катализатор: сырье 8:1 (значения весовой скорости и весового отношения даны суммарно для сквозного потока и кипящего слоя в расчете на исходное сырье крекинга). При этом получают:

749879 . 6 продукта. крекинга к глубине преврашення (проценты) .

Характеристика возвращаемой фракции и получаемого в процессе бензина приведена в таблице.

0,740

0,747

Фракционный состав: начало кипения, С

40

127 конец кипения, С

Давление насыщенных паров, мм рт.ст.

350

0,13

0,17

Содержание серы, масс.% г1одное число, г йода на 100 r

58,0

83,7

Групповой углеводородный состав, масс,%

22,0

32,7 непредельные

28,5

26,0

3,8

6,0

35,0

Октановое число моторным методом без ТЭС

74,2

80,6 с 0,82 r ТЭС

80,4

85,0

Октановое число исследовательским методом.

90,4

83,3 без ТЭС с 082 г ТЭС

88,1

95,0

55 по коксу 6,0 по газу 22,5

За глубину превращения принята величина, соответствующая 100% минус выход тяжелого газойля, за селективность — отношение выхода ароматические иафтеновые парафиновые

Таким образом, способ согласно изобретению позволяет повысить качество целевого про. дукта.

Формула изобретения Способ получения бензиновых фракций путем каталитического крекннга нефтяного сырья последовательно. в контакте с восходящим сквозным и кипящим слоями катализатора с последующим фракционированием жидких продуктов крекинга, о т л и ч а ю щ и йс я тем, что, с целью повышения качества целевого продукта, полученную при фракционировании низкооктановую бензиновую фракцию продуктов крекинга возвращиот на контактирование с кипящим слоем катализатора.

Составитель Н. Королева . Техред И.Асталош

Редактор А. Маковская

Корректор М. Пожо

Заказ 4426/R

Тираж 545

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r Ужгород, ул. Проектная,4

Источники информации, принятые во внимание при экспертизе

1. Патент C14A N 3706654, кл. 208 — 74, 1973.

749879 8

2. ПРокопюк С. Г, Масагутов Р. М. Промышленные установки каталитического крекинга, М., "Химия", 1974, с. 104 — 110 (прототнп),