Способ термической обработки высокопрочных коррозионностойких сталей мартенситного класса

Иллюстрации

Показать всеРеферат

<,749914

Союз Советскик

Социалистических

Республик

И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22)3à« åHo 04.07.77 (21) 2222029/22 02 с присоединением заявки ¹(23) П риорнтет—

Опубликовано 23.07.80. Ввллетень № 27 (51)М. Кд.

С 21 D 1/78

С 21 D 6/00

Государственный комитет по делам изобретений и открытий (53) УДК 621.785, .79(088.8) Дата опубликования описания 28,07.80 (72) Авторы изобретения

В. Г. АзбУкин, Ю, Ф. Баландин, В. В. Житков и В, Н. Павлов (71) Заявитель (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ

КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ МАРТЕНСИТНОГО

КЛАССА

Изобретение относится к способам термической обработки сталей, в частности высокопрочных корроэионностойких сталей на мартенситной основе, которые применяются в стационарном и

5 транспортном атомном энергомашиностроении, судостроении, теплоэнергетике, в оборонной технике и других отраслях народного хозяйства.

Известен способ термической обработ- т ки сталей мартенситного класса, включающий закалку с 1000-1050 С и ото пуск при 6 00-77 0 C B l .

Обработка известным способом позволяет получить высокие физико-механические свойства и стойкость к водородному хлогидному корроэионному растрескиванию.

Однако слитки, поковки или готовые изделия обладают высоким уровнем оста- 2о точных напряжений, что может привести к трещинообраэованию или короблению в процессе охлаждения при термической обработке.

Целью изобретения является создание способа термической обработки, приводящего к уменьшению уровня остаточных напряжений, склонности к трещинообразованию и короблению слитков, поковок и готовых иэделий из высокопрочных, коррозпонностойких сталей.

Поставленная цель достигается тем, что для высокопрочных коррозионностойких сталей на мартенситной основе, термическая обработка проводится с многостадийным регулируемым q Ch превращением при охлаждении в температурном интервале Мн-Мк и прерывается нагревами до температур отпуска.

Предлагаемый способ поясняется чертежом.

Сущность предлагаемого способа заключается в следующем.

Слитки после отливки или поковки с температур ковки, или иэделия с температур закалки охлаждаются до температур в интервале Мн-Мк, обеспечивающих только частичное превращение аустенита

749914

3 в мартенсит и немедленного нагрева до температур отпуска — 1 стадия превращения. Затем охлаждение ведется до более низких температур, но также лежащих между Мн и Мк, и вновь нагревают- ся до температур отпуска - П стадия, и так несколько раз, каждый раз понижая температуру охлаждения до тех пор, пока она не будет равна или несколько ниже Мк, до практически полного превращения аустенита в мартенсит. Затем следует окончательный отпуск при 580650 С длительностью до 10 ч.

Необходимое число стадий термической обработки определяется массивностью слитков, поковок или деталей и сложностью их формы (но не менее двух), а температуры охлаждения в интервале

МН - Мк выбирают так, чтобы за каждую стадию охлаждения получалось примерно одинаковое количество мартенсита.

Использование предлагаемого способа термической обработки слитков, поковок и иэделий из высокопрочных, коррозионностойких сталей и мартенситовой основе обеспечивает наряду с высокими физикомеханическими свойствами повышение выхода годной продукции за счет снижения

10 брака после охлаждения при проведении термической обработки стали и -повышение надежности работы конструкций. Созда« ются предпосылки для создания новых крупногабаритных сварных конструкций из

15 .,высокопрочных нержавеющих сталей.

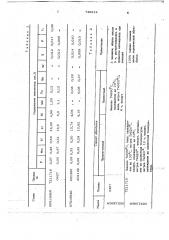

Ниже представлены примеры осуществления способа: в табл. 1 - химический состав обрабатываемых сталей; в табл. 2режимы термической обработки.

CD о о

0 ) о о о ( о о" н о о н1 о о

CD о о о 1 н о о о о о о сО

С

t

03

CU

1- о

СО о о

Щ

1-( о

CQ о о о (Q о 1 о

CQ

Щ н

Ю

С 3

1-1 о

Щ о

Я о

Ж (Q о

1-1

Я о (М) Р о

l Ф

o" сО о

03

03 о

CD о о

ñ9 о о

Г о о

C() о о

CU

Щ н о

Я (О х

С ) и

tQ о

Kl 1 х о

Х9Н8 ТХЯО

O . .O

749914

Л да о уР алоэ, о o g дgo э и ом

g) CD

«о ио о

CD

Жщo ф В (a e

ДИО"

До@

K9HC TXGO

I а о,8

er n. о g о щ о 1д

1 рО У î

5 о 5 о @le о р Ъ о ы а g. в д

op эо а - go

Яо "Я (б ио д," ы в

ы а а 2

Ф

М а I9 > ф

Ф а.м а

И о к

И

„о

fv н

- о оо

РО < (б Я

««CQ 5

gИо

t р. о и в

3 х р=:. . о хю о о в 63

v в о и2 8

3.моо

m x о

«о и< о Ю

0 Oll о о о

aa" х

° - Ъ в (х » в х o o

fD Ф о

» »

М 5 еО

<Я о Й " !

Д о ( о й; о

8 о у-;

Щ д ъ о са о.

> х

et g в о . х !

«о

CO (О с9 о (4

9WH9TXLO

Ф о д

v U в.Ф

Л а о в

o v о о.

lQ (749914,о

5 о о о о и ф

М f

Ф

o" х оо î

Но

Ц т о х и и в х хх х

Д Ff х О

„о

«о в pe

o CO о хох б,О в о х

Я e m у х

tf x вша о» х. f»

5< в о о 10

749914

Ю

R.

В

М As дреме, час

<е> 571эт »Ngy f

llHHHITH Заказ 4558/20 Тираж 608 Подписнм

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4

Иэ приведенных таблиц видно, что в случае использования предлагаемого способа режима термической обработки, выход годной продукции после термической обработки равнялся 100%, что связано с уменьшением уровня остаточных внутренних напряжений, которые в некоторых случаях приводят к разрушению поковок.

Использование предлагаемого способа термической обработки слитков, поковок или изделий из высокопрочных коррозионностойких сталей обеспечивает по сравнению с существующими способами повышение на 15-20% выхода годной продукции.

Формула изобретения

Способ термической обработки высокопрочных коррозионностойких сталей мартенситного класса, вкшд4ающий закалку и отпуск, отличающийся тем, что, с целью уменьшения коробления за счет снижения уровйя остаточных напря-

5 жений, закалку производят путем многократных охлаждений до температур, лежа- щих в интервале Мн-Мк, и нагрева до температуры отпуска,. при этом каждйй раз температуру охлаждения понижают и

,после достижения ею значения Мк(20-30 ) С производят окончательный отпуск в течение 10 часов и охлаждение на воздухе.

Источники информации, 15 принятые во внимание при экспертизе

1, Шмыков А. А. Справочник термиста, М, 1956, с. 230,