Способ изготовления изделий из бескислородной меди

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 749931

Союз Советскии

Социалистическик

Республик

Д 1 5

s«ig 3l ) PT33 (6I ) Дополнительное к авт. свид-ву (22) Заявлено 28 05.78 (2! )2619889/22 27 с присоединением заявки М (5! )М. Кл.

С 22 1/08

В 21 1 5/00

Гесударстееииый комитет (23) Приоритет

Опубликовано 23,07.80. Бюллетень Nq 27

Дата опубликования описания 28.07.80 ио делам изобретений и открытий (53) УДК 621.73 (088.8) Ю. Ф. Юткин, В. М, Каковин, Б. Н. Исаков, В. M. Галкин, В. Г. Андреев, А. А. Пресняков, В..Б. Карпов, О. Г.,Королев и Г. П. Бурднна (72) Авторы изобретения (7!) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ИЗ БЕСКИСЛОРОДНОЙ МЕДИ

Изобретение относится к области об.работки металлов давлением, а конкретнее к способам изменения физической структуры меди путем термомеханической обработки.

В литом состоянии бескислородная медь имеет крупнозернистую структуру.

Под воздействием термических напряжений при условии слабой связи между крупными зернами по границам. послед них образуются трещины, что имеет место при воздействии на литой металл даже небольших механических усилий, например в процессе резки илн стружки слитков.

Вместе с тем, для крупных зерен меди высокой частоты вследствие неравномерного распределения деформации между телом зерен и приграничными районами пластические возможности в приграничных областях исчерпываются раньше, чем накопится необходимый уровень структур ных искажений. Соответственно этому, разрушение по границам зерен под воздействием напряжения происходит раньше начала рекристаллиэацин. В мелкозернистом материале разница в состоянии приграничных районов и тела зерна прк деформация меньше, чем в крупнозернистом, деформация распространяется по зерну более равномерно, соответственно уменьшается концентрация напряжений у границ зерен и повышается способность к деформнрованию без разрушения. С уменьшением размера зерен мощность . зернограничных сегрегаций в приграни т ных объемах убывает. При этом возрастает подвижность границ зерен н.пластичность мелкозернистого материала будет выше, чем крупнозернистого.

Известен способ изготовления изделий из бескислородной меди, випочающнй горячую осадку литых заготовок н горячую объемную штамповку tl) .

Данный способ обладает существенными недостатками, заключающимися в значительном усложнении технология нагре

Isa к конструкции нагревательных устрой3 749931

4 ств в связи с необходимостью создания:пуфабрикатах в процессе горячей штам беэокислительной атмосферы, а также в трудности практического осуществления ,операции ковки-штамповки в узком темпе- Цель способа - повышение качества ратурном интервале (735-790 С). При о

5 и производительности процесса. этом безокислительный нагрев в сочета- Лля достижения поставленной цели нии с предварительной деформацией (осад- литые заготовки перед осадкой подверкой) нц обеспечивает достаточной подго- гают прессованию со степенью вытяжки товки структуры металла и тем самым 4-6, осадку производят со степенью дене позволяет существенно повысить тех- о формации 60-90%, а объемную штамповнологическую пластичность бескислород- ку ведут в интервале температур 550 ной меди. В связи с этим не устраняется 790 С (при скорости деформирования о воэможность возникновения трещин в по- 250-1500 мм/мин). еханические свойства

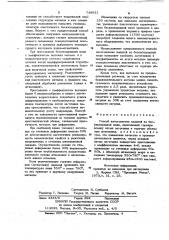

f(ср) термохимической обработки

Осмотр изделия

Штамповка

Осадка неш-1Макп

Темба. иу кгсмм Р

% ний те- вид пература испы струк тура

СкоГемпеСтепень дефо мации

% емнера тура, ОС рост дефор мир вания, мм/ мин пень рат ра, ОС деформатания

ОС

Известный режим с беэокис лительным нагревоя

900 14 Трещи Круп- 735 ны на нозер- ° 750 поверх- нистая 790 ности неоднородная литая

750 16 790

Литой . Материал

2,75 хруп.разр.

2,2 хруп.разр., 1,89 7 хруп. раэр.

Прессованный материал

5$0 8Р 780-600 800 67 ПовеРх-Мелко- 550 49 65 95

700 75 720- 550 400 82 ность эеРнис- 700 3,92 77 99

790 90 740-550 1200 8с) 790 2 85 78 99 трещин нороднет ная

Презла- "" 820 гаемый режим с нагревом на воздухе

Как показало проведенное опробование, на слитках, не подвергавшихся прес- сованию, уже при 25% деформации в процессе осадки появлялись поверхностные трещины. Макроструктура бескислородной

-- меди в "литом состояний крупнозернистая, неоднбродная, на поверхности слитков наблюдается пористый ободок, распространяющийся в глубину до 20 мм. Эксперимен-тально установлено, что независимо от

55 режима нагрева и вида механических испытаний в интервале температур 700- ,950СС бескислородная медь в литом сос

1 тоянии обладает низкой пластичностью.

Относительное удлинение и поперечное сужение замерить не удалось в связи с хрупким разрушением образцов. В ряде случаев разрушение образцов имело место еще на стадии механической обработки.

В то же время, как видно из таблицы, пластические характеристики иэделий, обработанных по предлагаемому режиму, находятся на высоком уровне при всех температурах испытания.

Полученные данные свидетельствуют о том, что безокислительный нагрев эа31

Источники информации, принятые во внимание при экспертизе

1. Журнал США, Првсмжен Метал, 1973,т. 31, с. 25.

5 7499 готовок не способствует надлежащей под: ..:.готовке структуры металла и тем самым не дает возможности повысить техноло гическую пластичность бескислородной меди. Вместе с тем предлагаемый способ

) обеспечивает получение мелкозернистой структуры, которая служит предпосылкой резкого повышения технологической пластичности в пределах выбранного температурного интервала ковки-штамповки. t0

При прессовании бескислородной меди с коэффициентом вытяжки меньше 4 в макроструктуре металла сохраняются остатки литой недеформированной структу-. ры, характеризующейся значительно боль И шей величиной зерна, чем свойственно прессованному материалу. Разноэернис-. ,тость приводит к снижению технологической пластичности металла в процессе последующей обработки давлением (ковки и >0 штамповки) °

Прессование с коэффициентом вытяжки .более 6 нецелесообразно в связи.с значительным возрастанием потребного усилия деформирования и необходимостью повышения температуры литой заготовки перед прессованием, что способствует нежелательному росту макрозерна. Вместе с тем на поверхности прессизделий появ ляется неравномерный по толщине крупно- 0 кристаллический ободок, снижающий пластичность металла при деформации, При свободной ковке (осадкв) загото1 вок со степенью деформации меньше 60% не обеспечивается достаточная равномвр- M ность механических свойств в различных направлениях и сечениях штампованной

-поковки. Осуществление осадка со степенью деформации более 90% нецвлесооб разно из-аа необоснованного возрастания удельного усилия штамповки и интенсивного износа штампов.

Если окончательную горячую деформа- цию (штамповку) иэделий проводить при температурах ниже 850» и выше 790О, то это приведет к хрупкому разрушению металла.

Штамповка со скоростью меньше

250 ммlмин, как показали эксперименты-, у меньшавт пластические характеристики бескислородной меди примерно в два раза, в превышение верхнего предела скорости деформирования (1500 ммlмин) потребует создания нового высокоскоростного оборудования, что экономически невыгодно, Использование предложенного способа изготовления изделий иэ бескислородной меди позволяет сообщить заготовкам и полуфабрикатам из этого металла высокую технологическую пластичность и тем самым предельно облегчает их горячую обработку давлением.

Кроме того, как вытекает иэ предварительных расчетов, эа счет исключения безокислитвльного нагрева можно снизить стоимость нагревательного устройства примерно в 2,5 раза; значительно упростить управление процессом нагрева, что позволит вдвое уменьшить стоимость ав-томатики и увеличить производительность нагрева на 30% эа счет повышения интенсивности нагрева.

Формула и з о б р е т е н и я

Способ изготовления иэделий из бвс, кислородной меди, включающий горячую осадку литых заготовок и горячую объемную штамповку, о т л и ч а ю m и и с я тем, что повЫшение качества и производительности процвсса, перед осадкой литые заготовки подвергают првссованию с коэффициентом вытяжки 4 6, осадку производят со степвяью деформации 6090%, а объемную штамповку ведут в интервале температур 550790 (при ско рости деформирования 250 1500 мм/мин), Составитель В. Субботин

Редактор Г. Волкова Техред. М. Пвтко, Корректор М. Вигула

Заказ 4433/9 Тираж 694 Подписаов

UHHHfIH Государственного комитета СССР по делам изобретений и открытий

113035> Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4