Способ для изготовления предварительно напряженных плоских железобетонных изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 05.04.78 (21) 2600906/29-33 с присоединением заявки Мв— (23) Приоритет— (51) М Кл з

Е 04 G 21/12

В 28 В 7/00

Государственный камнтвт

СССР (53) УДК 69.057..53 (088.8) Опубликовано 23.07.80. Бюллетень Хо 27

Дата опубликования описания 28.07.80 по делам нзобрвтеннй н открытнй (72) А вторы изобретения

А. А. Якушев, Н. A. Минин и B И. Трохин (71) Заявитель

Конструкторское бюро по железобетону Госстроя РСФСР (54) СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО

НАПРЯЖЕННЫХ ПЛОСКИХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к строительной индустрии, а именно, к способам и устройствам для изготовления предварительно напряженных железобетонных изделий.

Известен способ изготовления предварительно напряженных железобетонных изделий путем натяжения арматуры на упоры поддон-вагонеток, подачи бетонной смеси, ее уплотнения, термообработки с последующей передачей усилия арматуры с поддона на затвердевшую бетонную смесь (1).

Недостатком этого способа является большая металлоемкость технологического процесса изготовления железобетонных изделий, так как поддон-вагонетка сопровождает изделие в течение всего технологического процесса.

Наиболее близок к предлагаемому изобретению способ изготовления предварительно напряженных железобетонных изделий путем натяжения арматуры на торцовые элементы, подачи бетонной смеси, ее уплотнения, термообработки, первоначальной передачи напряжения с арматуры на торцовые элементы и последующей передачи усилия предварительного обжатия через арматуру на затвердевшую бетонную смесь, причем

2 передачу напряжений с арматуры на торцовые элементы производят после термовлажностной обработки при достижении бетоном прочности 30 — 50О/О от марочной с последующей термообработкой с торцовыми элементами без формы изделия (2).

Однако этот способ применим только для изготовления центральносжатых арматурой изделий, как например, труб, электроопор и т. д.

10 Цель изобретения — сокращение металлоемкости технологического процесса.

Это достигается тем, что предварительно напряженные плоские железобетонные изделия изготавливают путем натяжения арматуры, подачи бетонной смеси, ее уплотнения, терм ооб работки и передачи усилия предварительного обжатия через арматуру на затвердевшую бетонную смесь. Причем, после натяжения арматуры на упоры поддона, устанавливают на него формующую рамку и подводят ее упоры к опорным поверхностям арматурного стержня, а передачу усилия предварительного обжатия первоначально производят на формующую рамку после первой стадии тепловой обработки

7500 изделия при;lîñòèæåíèè бетоном прочности

20 — 30"/р от распалубочной с последук>щей тепловой обработкой изделий в формук?щей рамке без поддона и окончательной передачи усилия предварительного обжатия на затвердевшую бетонную смесь с последующим освобождением изделия от формун»цей рамки.

Для осуществления предлагаемого cflocoба отсутствует устройство. Известна форма для изготовления железобетонных изделий, включающая поддон с поворотными торцо- 1î выми элементами, на которых закреплены

y1!op!I для арматурных стержней. Торцовые элементы в верхней части соединены с l!ордоном гибким листом (3).

Наиболее близка к предлагаемому изобретению форма для изготовления железобетонных изделий, включающая борта, закрепленные на поддоне, на торцовых выступах которого закреплены анкер ные упоры (4) .

В таких формах для изготовления предварительно напряженных железобетонных изделий поддон должен сопровождать изделие весь технологический процесс.

Цель изобретения — сокращение металлоемкости технологического процесса.

Это достигается тем, что устройство включает поддон, упоры для арматурных стержней и формующую рамку с продольным и поперечным передвижными фальшборгами.

Поперечные борта формующей рамки снабжены неподвижными и передвижными уно- 30 рами, причем передвижные упоры килематцески связаны с поперечным фальшбортом.

Поддон с торцовой стороны снабжен npucIIocooлением для передачи напряжс 1ия на упоры формующей рамки, вилками и замками.

Предложенный способ заклю гас I OH в том, что напрягаемые арматурные стержни устанавливают на угары поддона с передачей силы натяжения стержней на поддон, укладывают на поддон формующую рамку и подводят ее упоры к опорным поверхносTHM арматурных стержней. Форму за>влияют бетонной смесью с соответству>ощих уплотнением ее и направляют на первую стадию тепловой обработки. При достижении бетоном прочности 20- — 30 >/О от распалубочной тепловую обработку заканчивают и производят первуlо передачу усилий предварительного обжатия на бетон через формующую рамку. Далее изделие в формующеи рамке сдвигают относительно поддона, отделяют поддон от изделия, исключая его из данного производственного цикла, и используют в новом цикле производства. Изделие вместе с формующей рамкой направляют на вторую стадию тепловой обработки. После того, как изделие достигает требуемой прочности, производят окончательную передачу усилия предварительного обжатия на бетон и формующую рамку отделяют от изделия.

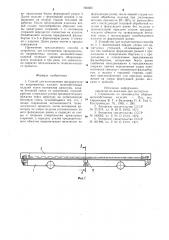

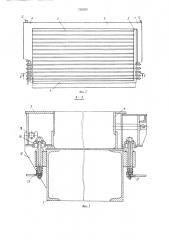

На фиг. 1 изображено устройство для осуществления предлагаемого способа, вид спереди; на фиг.- 2 то же, вид в плане; на фиг. 3 — сечение А — А на фи-,. ;; на фиг. 4 — — сечение Б Б на фиг. 2; на фиг. 5-сечение  — -В í- фиг. 4.

Устройство включает поддон 1 с упорами для арматурных cTc ðæíåé 2, формующую рамку 3. Формующая рамка 3 снабжена продольным 4 и поперечным 5 фальшбортами.

Поперечные борта 6 и 7 формующей рамки

3 снабжены постоянными 8 и передвижными

9 упорами. Причем передвижные упоры 9 кинематически связаны с поперечным фальшбортом 5, например, посредством винтового меха:-1изма 10. Поддон 1 с торцовой стороны снабжен приспособлением 11 для передачи напряжения на упоры 8 и 9 формующей рамки 3. С одной стороны поддона 1 на продольных балках его рамы по концам выполнены вилк1*. 12 для фиксации формующей рамки 3.

Для прижатия формуюгцей рамки 3 к поддону 1 на продольных балках рамы по,;,ëoна 1 в средней части установлены с двух сторон замки 13, например, винтовые прижимы. Каждый арматурный стержень 2 выполнен:>о концам с опорными поверхностями

14, 15 Ilo две с каждой стороны, взаимодействующими с неподвижными упорами !6 под;Iона 1, подвижными упорами 17 приспособления 1! для передачи напряжения и порами 8 и 9 формующей рамки 3. Формчощая рамка 3 снабжена по двум углам цапфами

18, соответствующими вилками 12 на поддоне. На продольных балках формую>цей рамки в средней части снизу выполнены ообышки 19 с возможностью прижатия ее к поддоне 1.

Устройство для изготовления предварительно напряженных железобетонных изделий работает следующим образом.

Нагретые арматурные стержни 2 с четырьмя опорными поверхностями 14 и 15 укладывают на упоры 16 и 7 поддона 1.

Упоры приспособления 11 находятся в рабочем положении. При остывании стержни получают требуемое натяжение. Далее формующую рамку 3 устанавливают цгпфами

18 в вилки 12 поддона 1. Упоры 8 и передвижные упоры 9 фальшборта 5 винтовым механизмом 10 прижимают к двум внутренним опорам каждого арматурного стержня.

Затем формующую рамку 3 замками 13 прижимают к поддону 1. Форму заполняют бетонной смесью, уплотняют и направляют на первую стадию тепловой обработки. Пос1Р прохождения изделием первой стадии тепловой обработки формуkollkóko рамку 3 с из делием отделяют от поддона 1. Для этого формующую рамку 3 освобождают от замков 13, освобождают упоры приспособления

11 и усилие натяжения арматуры передают на формующую рамку 3. Момент от нецентрального приложения силы воспринима750020 ют продольные балки формующей рамки 3.

Далее изделие с формующей рамкой 3 направляют на вторую стадию тепловой обработки. После прохождения изделием второй стадии термообработки обрезают концы арматурных стержней, т. е. натяжение стержней передается полностью на изделие.

Освобождают изделие передвижкой фальшбортов 4 и 5 и формующую рамку 3 снимают с изделия. Далее рамку чистят и процесс повторяется.

Применение предлагаемого способа и устройства для изготовления предварительно напряженных плоских железобетонных изделий позволит увеличить оборачиваемость поддонов в три раза, что значительно сократит металлоемкость технологического процесса.

Формула изобретения

1. Способ для изготовления предварительно напряженных плоских железобетонных изделий путем натяжения арматуры, подачи бетонной смеси, ее уплотнения, термообработки и передачи усилия предварительного обжатия через арматуру на затвердевшую бетонную смесь, отличающийся тем, что, с целью сокращения металлоемкости технологического процесса, после натяжения арматуры на упоры поддона устанавливают на него формующую рамку и подводят ее упоры к опорным поверхностям арматурных стержней, а передачу усилия предварительного обжатия первоначально производят на формуюшую рамку после первой стадии тепловой обработки изделия при достижении бетоном прочности 20 — 30% от распалубочной с последующей тепловой обработкой изделия в формующей рамке без поддона и окончательной передачи усилия предварительного обжатия на затвердевшую бетонную смесь с последующим освобождением изделия от формующей рамки.

2. Устройство для осуществления способа по п. 1, включающее поддон, упоры для ар10 м атурных стержней, отличающееся тем, что оно снабжено формуюшей рамкой с проloëüíûìH и поперечными бортами и с продольными и поперечными передвижными фальшбортами, поперечные борта рамки снабжены неподвижными и передвижными упорами, причем передвижные упоры кинематически связаны с поперечным фальшбортом, а поддон с торцовой стороны снабжен приспособлением для передачи напряжения на упоры формуюшей рамки, вилками и замками.

Источники информации, принятые во внимание при экспертизе

1. Справочник по производству сборных железобетонных изделий. — Под ред.

Скрамтаева Б. Г. и Балатьева П. К. Том I., Госстройиздат, М., 1965. с. 285.

2. Авторское свидетельство СССР № 371074, кл. В 28 В 23/03, 197!.

3. Авторское свидетельство СССР зо ¹ 442062, кл. E 04 G 2!/12, 1972.

4. Авторское свидетельство СССР

¹ 361886, кл. Е 04 G 21/12, 1971.

750020

L !

Редактор Л. Гребенникова

:3 и к аз 4582, 24 (л>с гавитсль С. Кваша

Гсхрс < К. Шуфрия Корректор Б. Синицкая

1ираж 772 Подписное

ПНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал III II <Патент», г. Ужгород, ул. Проектная, 1