Комплексный агрегат для добычи фрезерного торфа

Иллюстрации

Показать всеРеферат

О П И С А И И Е ;»» 750077

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.08.76 (21) 2392373/22-03 с присоединением заявки №вЂ” (23) Приоритет— (511 М К з

Е 2| С 49, 00

Государственный комитет

Опубликовано 23.07.80. Бюллетень М<7

Дата опубликования описания 25.07.80 (53) У Д К 622.331 (088.8) па делам изобретений и открытий (72) Авторы изобретения

Л. О. Горцакалян, В. А. Ворзонин и Г. А. Смирнов

Калининский ордена Трудового Красного Знамени политехнический институт Министерства высшего и среднего образования РСФСР (71) 3аявитель (54) КОМПЛЕКСНЫЙ АГРЕГАТ ДЛЯ ДОБЪ|ЧИ ФРЕЗЕРНОГО

ТОРФА

Изобретение относится к области торфяного машиностроения, в частности к тор<родобываюшим машинам, и предназначено для выполнения непрерывного процесса добычи фрезерного торфа.

Известны машины (скреперно-перевалочного и пневмобункерного фрезерных комплексов) для экскавации, уборки, перевалки, погрузки и окараванивания фрезерного торфа, состоящие из рабочего аппарата, силовой установки, конвейерно- и пневмотранс портного устройства и вспомогательного оборудования на гусеничном ходу (1).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является комплексный агрегат для добычи фрезерного торфа, содержащий гусеничный ход с трансмиссией и силовой установкой, главную раму, пневмотранспортный трубопровод с нагнетательным вентилятором, уборочно-фрезерную установку, выполненную в виде фрезы и всасывающего сопла, выгрузочную трубу, вспомогательное оборудование (2).

Недостатками агрегата являются многократность перевалки торфа из валка в валок, что приводит к существенным потерям готовой продукции и измельчению торфа: непосредственное механическое воздействие рабочих органов машин (скреперов, ребристых валиков, отвалов) на залежь, что способствует снижению качества фрезерного торфа, а также снижает эффект пневматического подбора крошки с поверхности при работе в комплексе пневмовалкователей, раздельность технологических операций, определенные трудности автоматизации производственного процесса, связанные с раздельностью технологических операций и наличием машин, кинематически не связанных между собой; прерывность процесса добычи, обусловленная периодической выгрузкой торфа из бункеров уборочных машин.

Целью изобретения является повышение производительности путем совмещения технологических операций при производстве фрезерного торфа.

Это достигается тем, что пневмотранспортный трубопровод выполнен Н-образной

20 формы, на котором смонтирована уборочнофрезерующая установка, состоящая из отдельных секций, расположенных по обеим сторонам V-образного трубопровода, к которому с одной стороны присоединен вса750077 сывающе-нагнетающий вентилятор, а с другой по обе его стороны навешены сопла с щеточными активизаторами, а также тем, что пневмотранспортный V-образный трубопровод сверху закрыт плоской лентой,закрепленной жестко на его концах,и тем, что в любой точке V-образного трубопровода с целью перегрузки и подачи торфа к месту выгрузки уборочно-фрезерующая установка снабжена пневматическими торфоперегружателем, соединенным герметично с всасывающе-нагнетательным вентилятором и

Ч-образным трубопроводом, причем на боковых стенках торфоперегружателя жестко закреплены загрузочные воронки, а внутри смонтирован формирователь ленточной петли, который выполнен в виде подвижных и неподвижных горизонтальных валков, установленных по радиусу и расположенных как с внешней, так и с внутренней стороны плоской ленты с возможностью образования из ленты подвижной петли при движении уборочно-фрезерующей установки по V-образному трубопроводу.

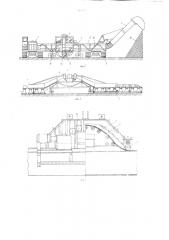

На фиг. 1 представлен агрегат, общий вид; на фиг. 2 — то же, вид сбоку; на фиг. 3 — уборочно-фрезерующая машина; на фиг. 4 — формирователь ленточной петли, вид сбоку; на фиг. 5 — проекция формирователя в поперечном сечении транспортного трубопровода; на фиг. 6 — формирователь, план; на фиг. 7 — схема работы агрегата.

Агрегат состоит из приводной дизель- 30 генераторной станции 1, уборочно-фрезерующей машины 2, пневмотранспортного трубопровода 3, формирователя ленточной петли 4, выгрузочной трубы 5, гусеничного IBHгателя 6.

Приводная дизель-генераторная станция

1 установлена на раме ходовой части гусеничного двигателя 6 и обеспечивает электропитанием все индивидуальные двигатели комплексного агрегата.

Уборочно-фрезерующая машина 2 состо- щ ит из двух отдельных секций с шириной захвата по 10 м (для данного агрегата), расположенных по обеим сторонам пневмотранспортного трубопровода 3. Каждая секция представляет собой конический трубопровод

7, с одной стороны к которому присоединен вентилятор 8, а с другой навешены сопла 9 с активизаторами. При условии челночной работы уборочно-фрезерующей машины 2 в конструкции предусмотрены два комплекта наклонных сопел 9, между которыми расположен фрезер 10 реверсивного действия, приводимый в движение электродвигателем

11. При движении уборочно-фрезерующей машины 2 работает один комплект сопел 9, сопла другого комплекта подняты в транспортное положение с помощью гидроцилиндров 12. Прявод двух вентиляторов, по одному на каждую секцию, осуществляется электродвигателем 13. Вентиляторы своими нагнетательными патрубками жестко соединены с загрузочными воронками 14 формирователя ленточной петли 4.

Пневмотранспортный трубопровод 3 длиною 240 м проложен в специальном металлическом каркасе-ферме 15, которая опирается на ряд самоходных тележек 16 с рояльными управляемыми колесами. На ферме

15 проложен рельсовый путь 17 для передвижения уборочно-фрезерующей машины 2.

В конце пневмотранспортного трубопровода 3 подсоединена выгрузочная труба 5, с помощью которой фрезерный торф, поступающий из пневмотранспортного трубопровода, транспортируется к месту выгрузки штабеля 18. На верхнем конце выгрузочной трубы 5 установлена ссыпная воронка 19 со встроенным в нее инерционно-жалюзийным отделителем. С помощью лебедки 20 наклонная выгрузочная труба 5 по мере роста штабеля 18 может менять свое положение по высоте.

Формирователь ленточной петли 4 состоит из ряда валков 21, расположенных снизу ленты 22, выполненной из эластичного балатного полотна. Валки 21 установлены в герметичном корпусе 23. По обе стороны корпуса 23 установлены -.àãðóçî÷íûå воронки

14. Необходимая герметизация пневмотранспортного трубопровода 3 в зоне формирования петли и по длине трубопровода осуществляется с помощью уплотнений 24 и подпружиненных валков 25. Кроме того, валки

25 фиксируют эластичную ленту 22 на желобе пневмотранспортного трубопровода 3.

Комплексный агрегат работает следующим образом.

Уборочно-фрезерующая машина 2 перемегцается вдоль пневмотранспортного трубопровода 3 vo рельсовому пути 17 и производит уборку фрезерного торфа из::асстила с одновременным фрезерованием,бираемой полосы.

Освободившаяся от фре:;i,; го .:орфа поверхность залежи фрезеруется на участке шириной 20 м с разрывом 10 м (в зависимости от расстояния между отде.-.аль|ми секциями). Собираемый с поверхности расстила торф засыпается соплами 9, по коническому трубопроводу 7 поступает к вентилятору 8 и, пройдя его, попадает в загрузочную воронку 14 формирователя ленточной петли

4, откуда. — — в трубопровод 3. Валки 21 формирователя 4 поднимают и опускают ленты

22 и непрерывно формируют петлю в любой точке пневмотранспортного трубопровода 3 по мере передвижения уборочно-фрезерующей машины 2. При этом имеется возможность производить загрузку торфа в любом месте трубопровода 3.

Таким образом трубопровод 3 сверху закрыт лентой 22 по всей длине. Подача торфа осуществляется через загрузочные воронки 14 с обеих сторон образовавшейся петли.

750077

При движении уборочной-фрезерующей машины 2 приводная дизель-генераторная станция 1, транспортный трубопровод 3 с выгрузочной трубой 5 неподвижны. Когда уборочно-фрезерующая машина 2 достигает любого конца трубопровода 3, весь агрегат перемещается на 10 м. После чего уборочнофрезерующая машина 1 двигается в обратном направлении, при этом происходит уборка новой полосы шириной 10 м, до этого ранее занятой расположенным над ней транспортным трубопроводом 3, и 10 м полосы соседней с ней. По окончании уборки полосы весь агрегат перемещается на 30 м и процесс повторяется.

Торф с убираемой полосы транспортируется на 250 м и в штабели, расположенные у валовой канавы. По окончании уборки первой половины выделенного участка агрегат разворачивается и начинает убирать вторую половину, также перемещая торф на

250 м. Таким образом штабели на поле располагаются на расстоянии 500 м один от другого.

Формула изобретения

1. Компексный агрегат для добычи фрезерного торфа, содержащий гусеничный ход с трансмиссией и силовой установкой, главную раму, пневмотранспортный трубопровод с нагнетательным вентилятором, уборочнофрезерующую установку, выполненную в виде фрезы и всасывающего сопла, выгрузочную трубу, вспомогательное оборудование, отличающийся тем, что, с целью повышения производительности путем совмещения технологических операций при производстве фрезерного торфа, пневмотранспортный трубопровод выполнен V-образной формы, на котором смонтирована уборочно-фрезерующая установка, состоящая из отдельных секций, расположенных по обеим сторонам V-образного трубопровода, к которому с одной стороны присоединен всасывающе-нагнетательный вентилятор, а с другой по обе его стороны навешены сопла с щеточными активизаторами.

2. Агрегат по п. 1, отличающийся тем, что пневмотранспортный V-образный трубопровод сверху закрыт плоской лентой, закрепленной жестко на его концах.

3. Агрегат по п. 1, отличающийся тем, что, с целью перегрузки и подачи торфа

15 к месту выгрузки в любой точке V-образного трубопровода, уборочно-фрезерующая установка снабжена пневматическим торфоперегружателем, соединенным герметично с всасывающе-нагнетательным вентилятором и V-образным трубопроводом, причем на боковых стенках торфоперегружателя жестко закреплены загрузочные воронки, а внутри смонтирован формирователь ленточной петли, который выполнен в виде подвижных и неподвижных горизонтальных валков, установленных по радиусу и расположенных как м с внешней, так и внутреннеи стороны плоской ленты с возможностью образования из ленты подвижной петли при движении уборочно-фрезерующей установки по V-образному трубопроводу.

5О Источники информации, принятые во внимание при экспертизе

1. Солонов С. Г., Горцакалян Л. О., Самсонов Л. Н. Торфяные машины и комплексы. М., Недра, 1973, с. 17 — 21.

2. Авторское свидетельство СССР

Ке 22663, кл. Е 21 С 49/00, 1929 (прототип).

7!>0077 и О0Й

Я

» ! ! 5g) 5Z ЫЦ Ц РЧ ГЙ1 БЛ ЙЯ1 Ы Ъа .

Я 1тг> п L»»

> (ос> авн гель . 1. Смирнова

Редактор Е. IIî»èî>.ñâè 1c: р»., К. Шуфрич Корректор М. Коста

Заказ 458-I;25> т> 1 а 52> Пî!пи.-ное

ЦНИИI IИ 1 ос;ларственш>го комитета СССР и> дела» !>зо5>реть ний и открытий

113035, Москва, »К 35 1>а шская наб., д. 1»>5

Филиал 1111 .1 <П ась н.г», и. Ужгород, ул. Проектная, 1