Способ изготовления многослойной обмотки гладкого якоря электрической машины

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистическик

Республик 1 Ц 750661 (61) Дополнительное к авт. свид-ву— (22) Заявлено 15.02.77 (21) 2452788/24-07 с присоединением заявки №вЂ” (23) Приоритет— (51) M. Кл.

Н 02 К 15/04

Государственный комитет

СССР па делам иэооретений и открытий (53) УДК 621.318..44 (088.8) Опубликовано 23.07.80. Бюллетень № 27

Дата опубликования описания 28.07.80 (72) Авторы изобретения

Л. А. Горев-Булдаков, В. М. Казанский, П. П. Маслов и В. В. Чуфаровский

Новосибирский электротехнический институт (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЛ ОБМОТКИ

ГЛАДКОГО ЯКОРЯ ЭЛЕКТРИЧЕСКОЛ МАШИНЫ

Изобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической про мышленности.

Известен способ изготовления многослойной обмотки беспазового якоря электрической машины, согласно которому провод наматывают на шаблон, а после снятия заготовки с шаблона формуют ее на параллельно расположенных оправках, огибая их, затем противоположные стороны заготовки скрепляют в местах их соприкосновения, после этого оправки удаляют и перед формовкой заготовки в плоскую ленту сдвигают смежные части в противоположные стороны на шаг обмотки, а перед укладкой на каркас заготовку раскладывают по зигзагообразной форме, сгибая ее на 180 в местах скрепления (1).

Однако при укладке заготовки по зигзагообразной форме получается увеличенный бурт лобовых частей за счет перегибов провода, возможность повреждения изоляции в местах перегиба и также потребность в дополнительной распайке выводов обмотки при выполнении волновой обмотки, что усложняет технологию изготовления электрических машин и снижает их надежность.

Цель изобретения — упрощение технологии и повышение надежности электрических машин.

Поставленная цель достигается тем, что заготовку формуют на зубчатой оправке, огибая ее зубцы для получения выступов, после снятия заготовки с оправки каждый выступ раскладывают в плоскую ленту, получая на заготовке плоский зубец, при этом

10 стороны плоских зубцов смещают друг относительно друга на шаг обмотки, а обмотку формуют путем разворота зубцов до совмещения их в одной плоскости.

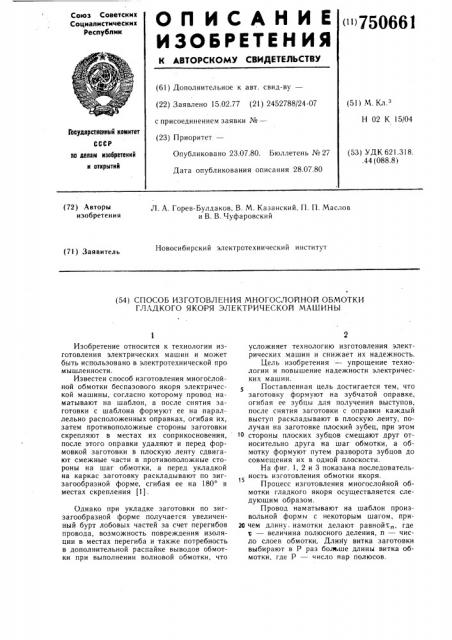

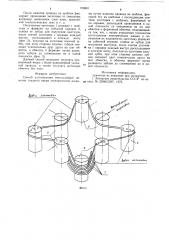

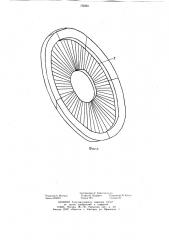

На фиг. 1, 2 и 3 показана последовательность изготовления обмотки якоря.

Процесс изготовления многослойной обмотки гладкого якоря осуществляется следующим образом.

Провод наматывают на шаблон произвольной формы с некоторым шагом, при20 чем длину, намотки делают равной „, где — величина полюсного деления, п — число слоев обмотки,. ДлиНу витка заготовки выбирают в P раз больше длины витка обмотки, где P — число пар полюсов.

750661

После намотки провода на шаблон фиксируют проводники заготовки от смещения, например нанесением слоя клея, приклейкой технологических лент и т. д.

Полученную заготовку 1 снимают с шаблона и формуют на зубчатой оправке 2, огибая ее зубцы для получения выступов, после снятия заготовки с оправки каждый выступ раскладывают в плоскую ленту (фиг. 2), получая на заготовке плоский зубец, при этом стороны плоских убцов смещают относительно друг друга на шаг об- <в мотки, а обмотку 3 формуют путем разворота зубцов до совмещения их в одной плоскости (фиг. 3) .

Данный способ позволяет получить проволочный якорь с более равномерной уклад15 кой провода, а также получить волновую обмотку без паек.

Формула изобретения

Способ изготовления многослойной обмотки гладкого якоря электрической машины путем намотки провода на шаблон, фиксации его на шаблоне с последующим снятием заготовки с шаблона, формовкой ее на оправке, раскладкой проводников в одной плоскости со смещением их на шаг обмотки и формовкой обмотки, отличающийся тем, что, с целью упрощения технологии изготовления электрических машин и повышения их надежности, заготовку формуют на зубчатой оправке, огибая ее зубцы для получения выступов, после снятия заготовки с оправки каждый выступ раскладывают в плоскую ленту, получая на заготовке плоский зубец, при этом стороны плоских зубцов смещают друг относительно друга на шаг обмотки, а обмотку формуют путем разворота зубцов до совмещения их в одной плоскости.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2384612/07, 1976.

750661

Составитель Г. Алексан,врона

Техред К. Шуфрич Корректор М. Коста

Тираж 783 1!одписное

Редактор А. Мотыль

Заказ 4478/23

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, .1