Устройство для выделения содержащих металлические примеси частей из потока технологической массы

Иллюстрации

Показать всеРеферат

(ш У51429

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Со;оз Ьветских

Социалистических

Республик

+44,61) Дополнительное к авт. свид-ву (22) Заявлено 21,07.75 (21) 2158354/22 03 (51) Ч Кт

В ОЗС 1/28 с присоединением заявки ¹ по делам иэобретений (43) Опубликовано 30.07.80, Бюллетень Ле 28 (53) УДК 621.928.89 (088.8) и открытий (45) Дата опубликования описания 30.07.80 (72) Авторы изобретения

В. В. Салтанов, В. П. Компанцев, А. Е. Ольсевич и В. В. Михайлов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ СОДЕРЖАЩИХ

МЕТАЛЛИЧЕСКИЕ ПРИМЕСИ ЧАСТЕЙ ИЗ ПОТОКА

ТЕХНОЛОГИЧЕСКОЙ МАССЫ

Государственный комитет (23) Приоритет

Изобретение относится к устройствам для выделения содержащих металлические примеси частей из потока технологической массы и может быть использовано в химической, пищевой, фармацевтической и мукомольной промышленности.

Известно устройство для выделения содержащих металлические примеси частей из потока технологической массы, в частности сыпучих материалов, включающее камеру, разделенную в нижней части перегородкой на две смежные полости, перекрываемые сблокированными поворотными заслонками, снабженными приводным механизмом, соединенным с металлоискателем (Ч.

Однако такое устройство имеет большие

- весогабаритные показатели, которые не позволяют устанавливать его в имеющиеся технологические линии. Кроме того, оно не может быть использовано на производствах с опасными жидкими технологическими массами, например в фармацевтической или парфюмерной промышленности, так как при удалении металлических включений с частью технологической массы последняя может перетекать по краям поворотной заслонки в основную камеру, увлекая за собой металлические включения.

Целью изобретения является уменьшение габаритов и повышение быстродействия.

Указанная цель достигается тем, что в устройстве для выделения содержащих металлические примеси частей нз потока технологической массы, включающем камеру, разделенную в ннжней части перегородкой на две смежные полости, перекрываемые сблокированнымп поворотными заслонками, 10 снабженными приводным механизмом, соединенным с металлопскателем, поворотные заслонки, осп которых размещены симметрично относительно перегородки, расположены под утлом друг к другу и выполнены

15 изогнутыми, причем выпуклость обращена к верхней части камеры; прн этом одна из заслонок расположена параллельно боковой стенке камеры.

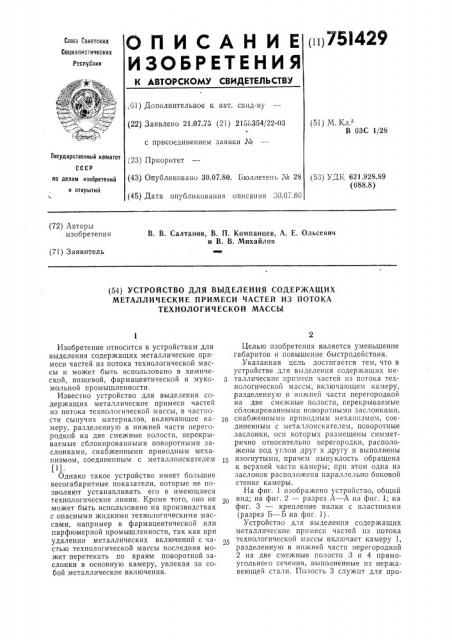

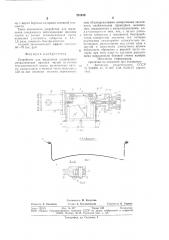

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — разрез А — A.íà фиг. 1; на фиг. 3 — крепление вилки с пластинами (разрез Б — Б на фнг. 1) .

Устройство для выделения содержащих металлические примеси частей пз потока технологической массы включает камеру 1, разделенную в нижней части перегородкой

2 на две смежные полости 3 и 4 прямоутольного сечения, выполненные пз нержавеющей стали. Полость 3 служит для проИУCI

Камера 1 с боков закрыта щеками 5, которые фиксиручотся устаIlol3o÷ïhlìè штиф I B l I I, B B B T I1 з а к 13 е i I l II IOTC SI 6 O. I T B Xl I I 13 i i hTри камеры 1 распо Io KOIII.I солокировапиые поворотные заслонки 6, выполиеииые из нержавеющей стали и оси которых размещены под углом друг к другу; î..lllB из заслонок расположена параллельно боковой стенке камеры 1. Заслоики 6 IIilicloT желобообразну;о форму с двумя отогиутыми бортами Ilo края:33, к которым llpIII(pQII.зcllbl 33ластпны 7, выполненные, например, из электропроводного иол33эгилепа, и которые, имея постояииый контакг со щеками 5, служат для переда lii камере 1 потенциалов статического электричества, возникающего Ilpll взаимодействии технологической массы с заслонками 6. Основная поверхность заслонок 6 выполнена изогнутой, причем заслонки 6 устанавливаются выпуклостями этих поверхностей друг против друга. Заслонки

6 соединены с валиками 8 и 9 заклепками.

Вальки 8 и 9 фиксируются в оселом направлении в двух подшипниковых втулках

10 из антифрикцпоппого материала, например фторопласта, установленных в щеках 5 по посадочным отверстиям. Места трения ва. иков 8 и 9 с подшшпшковыми втулками защищены от попадания в них технологической массы резииоиыми армированными маижетаыи, также устапавливаемь3ми l3 щеках 5.

На выходных концах валиков 8 и 9 установлены па шпопках рычаги 11. В отверстия рычагов 11 вставлены втулки 12 из антпфрикционного материала; в отверстия втулок 12 — валики 13, фиксируемые пластинами 14. Валики 13 соединяют рычаги 11 с промежуточной вилкой 15, вилками 16 и

17. Соединение тяги 18 демпфера и вилки

16, а TBI il

Демпфер 27 обратного хода предназначен для плавного возврата системы в исходное положепие, что особенно важно при работе с легкодетонирующими веществами.

Он выполнен в виде цилиндра, в котором перемещается поршень 28, имеющий с ло0

65 бовой стороны сквозные отверстия, соедш3яющпе полость демпфера прямого «ода с TIQлостью демпфера обратного ода. 11оршень

28 не соединен с тягой 18 демпфера, но посII янно поджпмается к ее торцу пружиной

29. Корпус демпфера обратного хода крешпся с одной стороны к крышке 24, а с дру3ой стороны — закрывается фланцем 30.

Устройство снабжено блоком направляющих воронок 31, к которым к13епятся отводящие течки, а также приемным отверстием, над которым установлен металлоискатель (на чертеже не показан) .

Устройство работает следующим образом.

I1åìåTB;lëè÷åñêBÿ технологическая масса поступает в приемное отверстие, ось которого лежит в плоскости перегородки 2, разделяющей камеру 1 на основпу3о полость 3 и полость 4 для выделения части технологической массы, содержащей металлические включения, и под действием собственного веса попадает в сборную воронку полости 3. Вторая часть потока, пересекающая рабочее пространство камеры 1, перекрывается заслонкой 6 и направляется в полость 3. При этом за счет того, что поверхность заслонки 6 выполнена изогнутой и ооращена выпуклостью к верхней части камеры l (навстречу падающему потоку материала), поток материала равномерно распределяется по всей ширине заслонки, принудительно деформируясь в поток прямоугольного сечения, причем шир3ша заслонки 6 выбрана таким образом, чтобы плотность потока ocTBI3Bлась прежпей. При наличии в технологической массе металлических включений металлоискатель, установленный на пути основного потока (на чертеже не показан), подает сигнал на включение электромагнита 20. При этом якорь

19 электромагнита 20 втягивается и перемещает вилки 16 и 17, рычаги 11, промежуточную вилку 15 и тягу 18 демпфера.

Поворотные заслонки 6 поворачиваются па угол =30, при этом заслонка, расположенная в рабочем пространстве полости 4, заиимает вертикальное положение, а другая заслонка перекрывает часть потока, пересекающего рабочее пространство полости

3, и направляет его в полость 4. В результате поток технологической массы попадает в сборную воронку полости 4.

В конце рабочего хода демпфера удар гасится резиновой прокладкой 25. Поршень 28 догоняет торец тяги демпфера и после прекращения подачи тока на обмотку электромагнита 20 под действием пружины 26 плавно перемещает систему в исходное положение, сбрасывая избыточпое давление через отверстие в поршне.

Возможность удаления металлических включений с частью жидкой технологической массы достигается тем, что поворотные заслонки име3от желобообразную фор751429

Формула изобретения

° 7

1 ь jl Т ф,р

),ъ l рарЛ,1 7Щри5 л7р

14

9 иг 5

Составитель М, Калугина

Текред А. Кагиышникова

Корректор О. Тюрина

Редактор 3. Ходакова

Заказ 1215/3 Изд. ¹ 377 Тираж 649 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 му с двумя бортами по краям основной плоскости.

Такое выполнение устройства для выделения содержащих металлические примеси частей из потока технологической м ассы позволяет умсиьшипгь гаоариты в 1,6—

1,8 раза, повысип быстродействие. ! одовой экономический эффект составит

60 — 70 тыс. руб.

Устройство для выделешгя содержащих металлические примеси частей из потока технологической массы, включающее камеру, разделенную в нижней части исре1ородкой на двс смежиыс полости, перекрывасмые сблокироваиными поворотными заслонками, снабженными приводным механизмом, соединенным с металлоискателем, отлича ющееся тем, что, с целью уменьшения габаритов и повышения быстродействия, поворотные заслонки, оси которых размещены симметрично относительно перегородки, расположены под углом одна к дру, ой и выполнены изогнутыми, причем выпуклость обращена к верхней части камеры; при этом одна из заслонок расположена параллельно боковой стенке камеры.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 234268, кл. Б 03С 1/ 28, 03.03.67 (прототип).