Способ производства многослойных труб

Иллюстрации

Показать всеРеферат

1| Ц 7514УУ

ОЛИСАЙИЕ

ИЗОБРЕТЕНИЯ

Союз Советсних

Со||иелистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 25.12.78 (21) 2701335/25-27 с присоединением заявки № (51) М. Кл.

В 21D 51/24

Государствеинь:i комитет (23) Приоритет

СI CP ло лелем изобретений и отмерь:тий (43) Опубликовано 30.07.80. Бюллетень № 28 (45) Дата опубликования описания 30.07.80 (53) УДК 621.774.5 (088.8) (72) Авторы изобретения 3. 1О. Бурменко, И. С. Пилишенко, В. K. Тригуо и А. О. Лось (71) Заявители Киевский филиал Всесоюзного научно-исследовательского института по строительству магистральных трубопроводов и АН Украинской ССР (54) СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ ТРУБ

Изобретение относится к производству сварных корпусов сосудов и труб высокого давления.

Известен способ изготовле|шя многослойных труо, при котором В процсссс сворачивания исходной по:|осы в многовитковую спираль каждыи последующий виlolc смещаlот Вдоль Оси 00сча|l|си> В рсзультате чего после намотки на торцах обечаек образуютс11 скосъ|. о Время намотки полосу

10 нагревают, ч|о гара|1тируст плотное прилегание слоев 111.

Недостаток этого способа заключается в том, что трудно ооеспечить требуемое смещение витков вдоль обечайки без специального сложного оборудования и оснастки, Кроме того, по этому способу невозможно изготовить многослойную обечайку с гофр ами.

ИзВестеli также ciiocoo изготОВления многослойных труб, при котором на исходнои полосе формируют продольные гофры, наматывают полосу по спирали до получения обечаики, а затем полученные обечаики сваривают между собой 12J.

;-.|тот способ пе позьоляст получить многослойную гофрирова||ную обечаику с готовыми скосами кромок под сварку. 13 результате уВсличивастся трудоемкость изготОВления и расход металла за счет фрезерова11ия скосов кромок многослойных обечаек под сварку.

1 ель изобретения заключается в снижении трудоемкости и расхода материала при изготоьлении многослойных гофрированных ооечаек. !

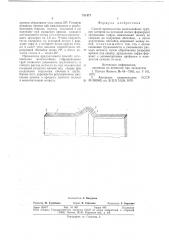

1оставленная цель достигается тем, что па исходпои полосе перед ее намоткой в многовитковую спираль <рормуют асимметричные гофры постоянного сечения по длине и наматывают полосу со совмещением гофров. гта чертеже изображена стенка обечайки в продольном сечении.

1 пособ осуществляют следующим образом.

На исходной полосе 1 формуют продольные гофры 2 и наматывают полосу в многовиткову.ю спираль со совмещением асимметричных гolppoB. 11ри совмещении гофров каждый последую|ций виток смещается относительно предыдущего в сторону более крутой стенки S гоморра 2. Величина смещения кромок зависит от угла наклона более крутои стенки rolppa и угла наклона более пологой стенки 4. |.Лои между сооой свариВают швами О.

11еред сваркой листов, имеющих толщину более 10 мм, как правило, выполняют разделку кромок таким образом, чтобы скосы

751477

Формула изобретения

I — 1

Составитель С. Никулина

Редактор М. Кузнецова

Техред В. Серякова

Корректор Р. Беркович

Заказ 1453/7 Изд. ¹ 387 Тираж 995 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 кромок образовали угол около 50 . Готовую разделку кромок при наматывании в многовитковую спираль полосы толщиной 4 мм получают при смещении кромок каждого последующего витка относительно предыдущего при лсрпо на 1,8 мм. Чтобы получить такое смещение, на исходной полосе 1 формуют гофр 2, у которого более крутая стенка 3 имеет угол наклона относительно образующей обечайки около 70, а более пологая степка 4 — - около 25 .

Применение предлагаемого способ",;пзготовления многос "oAIIblx гофрированных труб позволяет уменыпить трудоемкост: и снизить расход металла за счет псклю .ения операции разделки кромок под сварку при соединении отдельных обечаек в трубу.

Кроме того, упрощается регулирование смещения кромок в процессе намотки полосы в многовитковую спираль.

Способ производства многослойных труб, при котором на исходной полосе формируют продольные гофры, наматывают полосу по спирали до получения обечайки, а затем полученные обечайки сваривают между собой, отличающийся тем, что, с целью снижения трудоемкости и уменьшения рас10 хода металла путем образования разделки кромок под сварку, продольные гофры формуют с асимметричным профилем в поперечном сечении полосы.

15 Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 48 — 7583, кл. F 161, 1973.

2. Авторское свидетельство СССР

20 № 580040, кл. В 21Р 51/24, 1976.