Сборная деформирующая протяжка

Иллюстрации

Показать всеРеферат

ОЙ ИКАНИЕ

ЙЗОБРЕ1ЕЙЙЯ ь.баба Йй@В

Содналнстичесни

Республнй

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 04.11.76 (21) 2418073/25-08 с присоединением заявки № (51) М. Кл.

В 23D 43/02

ГосУдаРственный камит;- (23) Приори гет

CCCI п е иЗ б т нии (43) Опуоликовано 30.07.80. Бюл: е ень № 28 по делам изобретений (53) УДК 621.919.3 (088.8) и открытий (45) Дата опубликования описания 30.07.80 (72) Авторы изобретения А. М. Розенберг, О. А. Розенберг, С. Г. Хисин, Э. К. Посвятенко, Ю. Ф. Бусел, А. Д. Крицкий и В. В. Поляков

Ордена Трудового Красного Знамени институт сверхтвердых материалов АН Украинской ССР (71) Заявитель (54) СБОРНАЯ ДЕФОРМИРУЮЩАЯ ПРОТЯЖКА

Изобретение относится к области металлообработки и может быть использовано при обработке отверстий деформирующим протягиванием.

Известна сборная деформирующая про- 5 тяжка, на коническом стержне которой установлены деформирующие и промежуточные элементы (11.

Недостатком ее является наличие зазора между стержнем и деформирующими эле- 10 ментами.

Целью изобретения является повышение прочности деформирующих элементов.

Поставленная цель достигается тем, что посадочная поверхность деформирующих I5 элементов разделена на две части, одна пз которых — передняя выполнена с конусностью, превышающей конусность посадочной поверхности стержня, а промежуточные элементы выполнены в виде двух резьбовых втулок, ввинченных одна в другую.

Такое выполнение протяжки позволяет создать натяг между стержнем и деформирующими элементами для повышения прочности их при работе. 25

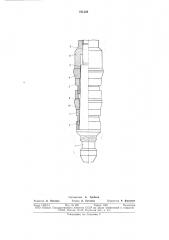

На чертеже представлена сборная деформирующая протяжка в разрезе.

Протяжка состоит из стержня 1, имеюгцего коническую посадочную поверхность

2 и резьбовую часть 3. На конической по- 3р

2 садочной поверхности 2 располагаются деформирующие элементы 4 и дистанционные промежуточные элементы 5, выполненные в виде двух резьбовых втулок 6 и 7, ввинченных одна в другую.

На резьбовую часть 3 навернута гайка 8 в виде хвостовика. Деформирующие элементы 4 имеют цилиндрическую посадочную поверхность 9, переходящую в коническую переднюю посадочную часть 10 с конусностью, превышающую конусность посадочной поверхности 2 стержня 1.

Диаметры цилиндрических посадочных поверхностей 9 деформпрующих элементов

4 уменьшаются в направлении хвостовика

8, причем разность этих диаметров у предыдущего и последующего деформирующих элементов 4 определяется расстоянием между ними (шагом) и конусностью посадочной поверхности 2 стержня 1.

Сборку протяжки производят следующим образом.

Длину промежуточных элементов устанавливают минимальной. После этого на посадочной поверхности 2 стержня 1 последовательно размещают промежуточные элементы 5 и деформирующие элементы 4.

После установки всего набора этих деталей па резьбовую часть 3 стержня 1 навинчивают хвостовик 8, который перемещает де751528

3 формирующий элемент 4 по конической посадочной поверхности 2 стержня 1 до упора, т. е. до полного выбора зазора между ними и создания натяга. После этого длину последнего промежуточного элемента 5 увеличивают до тех пор, пока она, опираясь на последний деформирующий элемент

4, не переместит предпоследний деформирующнй элемент 4 в направлении передней части стержня 1 также до полного выбора зазора и создания необходимого натяга.

Зту операцию повторяют для всех деформирующих элементов 4. После установки первого деформирующего элемента 4 длину первого промежуточного элемента 5 увеличивают до выбора осевого зазора между стержнем 1.

В процессе эксплуатации протяжки в результате износа или вытягивания стержня между его посадочной поверхностью 2 и посадочными поверхностями деформирующих элементов 4 могут возникнуть зазоры.

Для их ликвидации следует сначала уменьшить длину промежуточных элементов 5, после чего с помощью хвостовика 8 передвинуть последний деформирующий элемент 4 до упора. Остальные деформирующие элементы 4 устанавливаются в новое положение с помощью промежуточных элементов 5, как и при сборке.

При разборке, обычно производимой с целью замены износившихся деталей, сначала снимают хвостовик 8, а затем, увеличивая длину набора промежуточных элементов 5, снимают деформирующие элементы 4.

B процессе протягиванпя участок рабочего конуса деформирующего элемента 4 находится в контакте с поверхностью отверстия детали. Радиальную нагрузку при этом воспринимает на себя материал деформирующего элемента, расположенный под этим участком. Так как конструкцией протяжки обеспечивается ликвидация зазора и создание натяга между стержнем 1 и деформирующим элементом 4 под наиболее нагруженной частью последнего, значи10 тельную часть радиальной нагрузки в процессе протягивания воспринимает стержень

1, тем самым разгружая деформирующий элемент 4.

Зкономический эффект достигается за

15 счет повышения прочности деформирующих элементов, что значительно повышает их стойкость.

Формула изобретения

Сборная деформирующая протяжка, на коническом стержне которой установлены деформирующие и промежуточные элементы, зафиксированные гайкой, о т л и ч а ю25 щ а я с я тем, что, с целью повышения прочности деформнрующих элементов, посадочная поверхность последних разделена на две части, одна из которых — передняя выполнена с конусностью, превышающей коЗо нусность посадочной поверхности стержня, а промежуточные элементы выполнены в виде двух резьбовых втулок, ввинченных одна в другую.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 304073, кл. В 23D 43/02, 1970.

751528

Составитель А. Грибков

Техред Л. Куклина

Редактор Л. Павлова

Корректор P. Беркович

Типография, пп. Сапунова, 2

Заказ 1474/14 Изд. № 426 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений н открытий

113035, Москва, )K-35, Раушская наб., д. 4/5