Способ изготовления теплообменных аппаратов

Иллюстрации

Показать всеРеферат

1ц75Б45

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз Советских

Фоииапистическнх

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.11.77 (21) 2538270/25-27 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 30.07.80. Бюллетень № 28 (45) Дата опубликования описания 30.07.80 (51) Я. Кл.з

В 23К 31/06

В 21D 53/06

Государственный комите| (53) УДК 621.791.75:

: 62-462.004. .67 (088.8) по делам изобретений и открытий (72) Авторы изобретения

В. Н. Тимофеев, В. И. Слизунок и Г. Ф. Юрчик (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННЫХ

АП ПАРАТОВ

Изобретение относится к области сварки, в частности к способам изготовления теплообменных аппаратов, и может быть применено при изготовлении холодильников, сосудов различного назначения в химической, энергетической и других отраслях промышленности.

В настоящее время в отечественной практике и за рубежом при изготовлении теплообменных аппаратов кожухотрубной конструкции соединение плоских тонкостенных мельхиоровых труб с трубными решетками осуществляется пайкой легкоплавкими припоями типа ПОС (1).

Такой способ соединения труб с трубными решетками имеет ряд недостатков; не обеспечивает надежной работы теплообменников при повышенных давлениях и температурах рабочих сред из-за низкой прочности паяного соединения и температуры плавления припоя; требует большого расхода дефицитного олова для лужения труб и припайки их к трубным решеткам; уменьшает на 2 — 3% охлаждающую поверхность труб за счет того, что при пайке концы труб должны выступать над трубными решетками на 5 — б мм.

Известен также способ изготовления теплообменных аппаратов, наиболее близкий к данному изобретению по технической сущности и достигаемому эффекту, при котором плоские трубы собирают с трубными решетками, выполняют развальцовку их торцов и приварку труб к трубным решеткам (2).

Однако из-за малой жесткости трубных решеток, толщина которых составляет

2,5 — 3 мм, а ширина перемычек между отверстиями — 1,8 — 2,0 мм, практически невозможно получить качественные соединения из-за больших сварочных деформаций трубной решетки, поскольку после выполнения одного непрерывного шва все узкие перемычки трубных решеток будут продеформированы.

Целью изобретения является повышение качества сварных соединений труб с трубными решетками малой толщины и жесткости.

Для этого выполняют развальцовку прямолинейных частей торцов труб и их приварку в каждом ряду отдельно, а затем приваривают скругленные части торцов труб к трубным решеткам последователь25 но во всех рядах, при этом приварку раух прямолинейных частей торцов соседних труб к трубным решеткам осуществляют одним сварным швом.

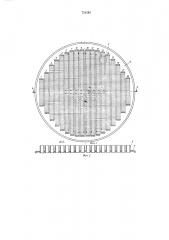

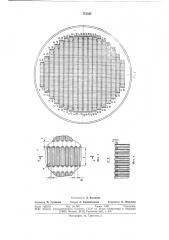

На фиг. 1 представлена часть теплооб0 менного аппарата, вид в плане; на фиг. 2

751545 разрез А — А на фиг. 1; на фиг. 3 — узел 1 на фиг. 1; на фиг. 4 — разрез Б — Б на фиг. 3; на фиг. 5 — схема осуществления сварки скругленных торцов.

Способ осуществляют следующим образом.

В отверстия трубных решеток а вставляют трубы 6 так, чтобы размер выступающих концов с над трубной решеткой а составлял 0,8 — 1,2 мм.

Затем производят разбортовку плоских частей торцов труб и приварку их к узким перемычкам l в одном ряду, предпочтительно в среднем, например в 9 ряду.

После разбортовки и приварки к узким перемычкам l прямолинейных частей торцов d труб в одном ряду производят разбортовку и приварку прямолинейных частей торцов труб в другом, например 10 ряду, затем разбортовывают и приварпвают трубы к узким перемычкам по рядам 8 и 11, 7 и 12, 6 и 13 и т. д. Приварку производят от середины каждого ряда к краям, как показано на фиг. 1, где сплошными линиями показано направление приварки прямолинейных частей торцов d труб к узким перемычкам 1, пунктирными — общее направление приварки на участке ряда.

При этом приварку двух прямолинейных торцов соседних труб к одной перемычке производят одним швом. Приварку выполняют с применением медных пробок, которые вставляют в отверстия привариваемых труб. Приварка прямолинейных торцов труб к перемычкам данным способом обеспечивает благодаря усадке металла перемычек в привариваемом ряду растягивающее усилие в перемычках соседних рядов и предотвращает деформацию последних.

После приварки к перемычкам прямолинейных торцов труб во всех рядах производят последовательно во всех рядах приварку к широким перемычкам f скругленных торцов q труб. Приварку производят от середины каждого ряда к краям, как показано на фиг. 5, где стрелками показано направление приварки, цифрами — порядок выполнения швов.

Для использования данного способа разработана технологическая инструкция на приварку плоских тонкостенных труб к трубным решеткам теплообменников из медноникелевого сплава. Разработанная

1о технология проверена в производственных условиях при изготовлении теплообменных аппаратов и с использованием ее изготовлено более 20 штатных теплообменных аппаратов, которые выдержали все конт15 рольные испытания и приняты в эксплуатацию.

Данный способ позволяет получить надежную конструкцию холодильников для повышенных давлений и температур рабо9О чих сред.

Формула изобретения

Способ изготовления теплообменных аппаратов, при котором плоские трубы собирают с трубными решетками, выполняют развальцовку их торцов и приварку труб к трубным решеткам, отличающийся тем, что, с целью повышения качества сварных соединений труб с трубными решетками малой толщины и жесткости, выполняют развальцовку прямолинейных частей торцов труб и их приварку в каждом ряду отдельно, а затем приваривают скругленные части торцов труб к трубным решеткам последовательно во всех рядах, при этом приварку двух прямолинейных частей торцов соседних труб к трубным решеткам осуществляют одним сварным швом.

Источники информации, 4О принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 426767, кл. В 21D 53/06, 1972.

2. Авторское свидетельство СССР № 414063, кл. В 23К 31/06, 1971 (прото45 тип), Составитель Л. Назарова

Редактор Н. Суханова Техред А. Камышникова Корректор О. Иоанесян

Заказ 1455/10 Изд. № 383 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2