Устройство для электроэрозионной обработки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБР ЕТЕ Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 11> 75I555

Союз Советских

Социалистических

Республик (б1) Дополнительнос к авт. свид-ву— (22) Заявлено 11.05.77 (21) 2484488 25-08 с присоединением заявки (23) Приоритет— (43) Опубликовано 30.07.80. Бюллетень М 28 (45) Дата опубликования описания 30.07.80

:;5 .) Ч,Кл.з В 23 P 1/12

Государственный комитет по делам изобретений и открытий (53) УДК 621.9.048. .4.06 (088.8) (72) Авторы

Ж А Мрочек и С Н Терехов

Физико-технический институт АН Белорусской ССР из сгоетения (71) Заявитель (54) УСТРОЙСТВО

ДЛЯ ЗЛЕКТРОЗРОЗИОННОЙ ОБРАБОТКИ

Изобретение относится к технологии машиностроения, в частности к электроэрозионной обработке крупногабаритных деталей.

В настоящее время для обработки фасонных полостей, штампов и прессформ из углеродистых и легированных сталей в большинстве случаев используются углеграфитовые и медные электроды-инструменты.

Наиболее близким к изобретению является многоконтурный электрод-инструмент для обработки крупногабаритных деталей, состоящий из отдельных элементов-секций, разделенных зазором для предотвращения контакта и включенных в параллельные силовые электрические контуры 1Ц. Секции расположены в корпусе, который кинематически связан с приводом подачи станка.

Этот электрод-инструмент предназначен для обработки штампа «коленчатый вал». Три

его изолированные друг от друга части крепятся на трех электрододержателях, каждый из которых соединен с силовым контуром многоконтурного генератора импульсов.

Система прокачки рабочей жидкости.позволяет удалять- из зазоров между секциями частицы металла, способные замкнуть секнии. Ее рассчитывают на большой расход жидкости и большое давление. Так, например, для изготовления вытяжных штампов на внутренние кузовные детали автомобилей расход жидкости доводится до 3 л/иин через одно отверстие, а давление до б кг/сл .

При этом рекомендуется одновременно с

5 прокачкой производить отсос.

К недостаткам конструкции следует отнести плохой вынос продуктов эрозии из зоны обработки ввиду малой величины межэлектродного зазора и большой протяженности путей удаления продуктов обработки.

Это приводит к снижению производительности обработки.

Целью изобретения является повышение производительности за счет улучшения прокачки рабочей среды.

Цель достигается тем, что в корпусе устройства, связанном с приводом подачи стан ка, смонтированы автономные электродыинструменты, каждый электрод-инструмент

20 установлен с возможностью перемещения от привода в направлении обрабатываемой поверхности, а в корпусе с возможностью вращения относительно его встроен диск, в котором размещен привод подачи электро, оз-инструментов. выполненный в виде электромагнитов с сердечниками, торцы которых представляют собой кулачки, предназначенные для взаимодействия с роликами каждый из которых жестко связан с соЗ0 ответствующим электродом-инструментом и

751555

65 у пруго поджат к поверхности кулачка, а сердечники электромагнитов расположены по концентрическим окружностям относительно осп вращения диска IH на каждой окружности образуют замкнутый контур.

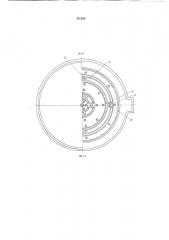

На фиг. 1 изображено устройство, общий вид; на фиг. 2 и 3 — сечения по А — А и

Б — Е на фиг. 1.

Секции 1 электрода-инструмента расположены в корпусе 2, на еотором крепится хвостовик 3, установленный в электрододержателе 4. Злектрододержатель 4 крепится в шпинделе станка, который кинематически связан с приводом подачи. В корпусе установлен диск 5, расположенный в подшипниках б, 7 с индивидуальным приводом вращения от электродвигателя 8, шестерня

9 которого находится в зацеплении с зубчатым венцом 10. В диске 5 по:концентрическим окружностям относительно оси расположены независимые механизмы подачи секций, выполненные в виде электромагнитов 11, с подковообразными сердечниками

12, снабженными торцовыми, кулачками 13.

Каждый торцовой кулачок 13 с включенным электромагнитом 11 взаимодействует с каждой секцией электрода посредством подпружиненных роликов 14. Каждый ролик крепится в вилке 15 штока 1б, другой конец которого расположен в хвостовике 17 секции 1. Шток содержит упругий элемент 18.

Каждая секция посредством хвостовика 17 расположена в направляющей 19. Сердечники 12 равноудаленных от оси вращения электромагнитов 11 образуют замкнутый контур. Между корпусом 2 и диском 5 установлены скользящие электрические .контакты 20, с помощью которых происходит соединение пульта управления 21 с катушками электромагнитов 11, которые находятся во вращающемся диске 5. Пластина

22 сердечника с одной стороны содержит амортизирующую прокладку 23, а с другой — упругие элементы 24. Торцовые кулачки на своих боковинах содержат уклоны 25.

Устройство работает следующим образом.

На пульте управления 21 задается программа работы секции 1 электрода-инструмента посредством нажатия определенных кнопок, каждая из которых соединена с определенным электромагнитом П. При нажатии кнопки ток через скользящие .контакты 20 поступает в катушку электромагнита, расположенную в диске 5. Втягивание сердечника 12 электромагнита в катушку приводит,к выдвижению его торцовой части, т. е. торцового кулачка диска 5. Таким обоазом часть торцовых кулачков будет выступать над поверхностью диска, а часть находится в нерабочем положении. Так как

-екция 1 электрода-инструмента закреплена на подпружиненных штоках 1б, ролики

l4 которых упираются в беговые дорожки

10 !

Зо

50 торцовых кулачков 13, то при выдвижении торцовых кулачков произойдет опускание секций, если ролики секций находились напротив торцовых кулачков.

После того, как программа работы секций задана, осуществляется процесс электроэрозионной обработки. При вращении диска 5 от электродвигателя 8 происходит поочередное опускание и подъем секций за счет качения роликов, то по выдвинутому торцовому кулачку, то по поверхности диска. Подъем и опускание роликов 14 происходит по уклонам 25, которые имеет каждый торцовой кулачок 13. Процесс электроэрозии происходит только между опущенной секцией и деталью, расстояние между которыми соответствует межэлектродному зазору. В то же время секции, находящиеся на расстоянии, большем величины межэлектродного зазора, в данный момент времени в работе не участвуют. Это позволяет качественно удалять продукты эрозии из зоны обработки.

Эффект эвакуации продуктов эрозии значительно усиливается при движении следующей секции к обрабатываемой поверхности с последующим отводом ранее работающей. В этом случае активный выброс продуктов эрозии происходит в результате насосного действия движущейся секции.

Очередность вступления в работу секций электрода-инструмента зависит от конфигурации обрабатываемой поверхности и других технолопических показателей.

В том случае, если в процессе обработки возникает необходимость изменить программу работы секций, это легко осуществить с помощью пульта управления 21. Так, например, для исключения подъема одной пз секций достаточно включить два электромагнита 11, сердечники которых равноудалены от оси вращения и образуют замкнутую беговую дорожку для ролика 14.

Направляющие 19, в,которых расположены хвостовики 17, предназначены чля повышения точности обработки и исключают возникновение зазора между секциями.

Изобретение позволит улучшить эвакуацию продуктов эрозии из зоны обработки, что способствует равномерному распределению разрядов в межэлектродном пространстве и повышению производительности обработки.

Формула изобретения

Устройство для электроэрозионной обработки крупногабаритных деталей, в zopnyce которого, связанном с приводом подачи станка, смонтированы автономные электроды-инструменты, о т л и ч а ю щ е е с я тем, то, с целью повышения производ ительности за счет улучшения прокачки рабочей среды, каждый электрод-инструмент установлен с возможностью перемещения от при751555 вода в направлении обрабатываемой поверхности, а в корпус, с возможностью вращения относительно него, встроен диск, в котором размещен привод подачи электродовинструментов, выполненный в виде электромагнитов с сердечникам и, торцы которых представляют собой кулачки, предназначенные для взаимодействия с роликами, каждый из которых жестко связан с соответствующим электродом-инструментом и упруго поджат к поверхности кулачка, а сердечники электромагнитов расположены по концентр ическим окружностям относительно оси вращения диска и на каждой окружности образуют замкнутый контур.

Б Источник информации, принятый во внимание при экспертизе:

1. Левит М. Л. и Падалко О. В. Материалы и методы изготовления фасонных

10 электродов-инструментов электроэрозионных копировально-прошивочных станков.

НИИМАШ, М., 1975, с. 56 — 57.

751555 ядие. 3

Составитель М. Климовская

Техред А. Камышникова

Корректор С Файн

Редактор Г. Улыбина

Тип. Харьк. фил. пред. <Патент»

Заказ 843/1021 Изд. М 366 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5