Комбинированный электрод-инструмент для электрохимической обработки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

<»> 753557

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.04.78 (21) 2600700 25-08 с присоединением заявки— (23) Приоритет— (43) Опубликовано 30.07.80. Бюллетень № 28 (45) Дата опубликования описания 30.07.80 (51) М.Кл.з В 23 P 1/12

Государственный комитет

СССР. по делам изобретений и открытий (53) УДК 621.9.047 (088.8) (72) Авторы изобретения Ю. С. Тимофеев, С. В. Усов, И. И. Теплов и Н. М. Черников (71) Заявитель (54) КОМБИНИРОВАННЫЙ ЭЛЕКТРОД-ИНСТРУМЕНТ

ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

Изобретение относится ж области электрохимнческой обработки металлов, в частности, к конструкции инструментов для прошивки сквозных фасонных отверстий.

Наиболее близким по технической сущности является конструкция электрода-инструмента для электрохимической калибровки поверхностей деталей любой конфигурации с внутренними и наружными поверхностями (цилиндрическими, многогранными, шлицевыми), рабочая поверхность которого в любом сечении по длине представляющая собой сечение, подобное калибруемому, выполнена наклонной по всему периметру с постоянным углом наклона, лучеобразно расширяющимся при обработке внутренних поверхностей илп сужающимся при обработке наружных поверхностей и определяемых из величины необходимого припуска на обраоотк, (I).

К недостаткам известных конструкций следует отнести неудовлетворительную точность и качество обработки ввиду того,;то, во-первых, обработка выполняется с нескольких установов, что Вносит дополнительну o погг.ешность в геометрию профиля, Во-вторых, недостаточная жесткость конструкции электрода-инструмента повышает возможность коротких замыканий, в-третьих, недостаточная гидродинамичность конструкцпй способствует .обедненному снабженшо электролитом всей обрабатываемой поверхности.

Цель изобретения — повышение точнос-.и обрабатываемого профиля.

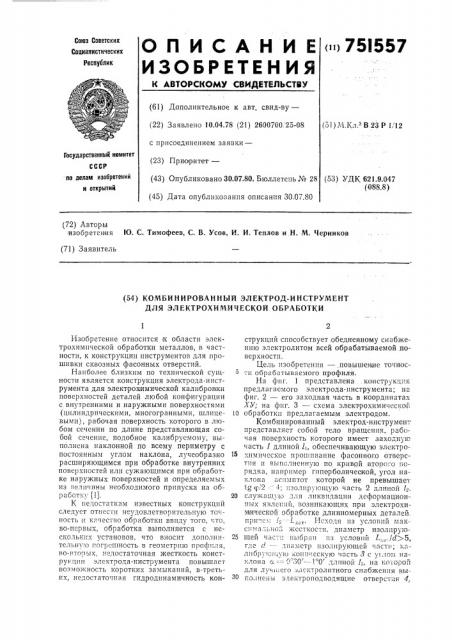

На фш . 1 представлена .конструкция предлагаемого электрода-инструмента; на фиг. 2 — его заходная часть в координатах

ХУ; на фпг. 3 — схема электрохимичсской

t0 обработки предлагаемым электродом.

Комбинированный электрод-инструмент представляет собой тело вращения, рабочая поверхность которого имеет заходную часть l длиной lI, обеспечивающую электро15 химическое прошивание фасонного отверстия и BBIIICëíåííóþ но кривой второго порядка, например гиперболической, угол наклoIIa;,ñ;Iìïòoò которой не превышает

tg сГ,2 1; изолирующую часть 2 длиной 4.

20 служащую для ликвпдацни дсформационпых явлений, возникающих при электрохим ической обработке длинномерных деталей. прш е.. 1; - L „,. Исходя из условий макс::. а,—.ьно;" жесткости, диаметр изолпрую25 щей час-..: выбран пз условпй L.„(d)5, где d — диаметр пзолнрующей IBOTI ; калпбру1оьцую коническую часть 8 с уI лом наклона а =-=-0"30 - 1 0 длиной !;;, на ко арой для луч него электролитного снабжения выэBBI TPQIIo. BoBBIIIIIo ОтвеРстIIH 4,.

751557 расположенные под углом Р (л/3 из условия максимального обеспечения рабочей зо-, ны. Максимальный диаметр калибрующей части 0 выполнен с учетом диаметра предварительной заходной частотой и бокового межэлектродного зазора.

Процесс электрохимической обработки осуществляется в 15 — 20 -ных водных растворах нейтральных солей, подаваемых в лежэлектродное пространство под давлением. Обработка ведется при напряжении 15—

20 В и межэлектродном зазоре 0,015—

0,001 лtiu

Обработка с использован нем конструкции электрода-инструмента осуществляется следующим образом.

На первом этапе (цикл 3a) осуществляется предварительное формообразование (прошивание) на рабочих зазорах о,„, При этом электрод движется относительно детали с постоянной скоростью V„ до

2 мм/мин, при его осцилляции с амплитудой колебания А до соприкосновения электрода с деталью. Подача электролита осуществляется через центральный канал заходной части.

Момент касания электрода с деталью по торцу фиксируется с помощью низковольт. ного источника питания, подключенного к электродам той же полярности, что и рабочий источник и подается сигнал на отвод электрода-инструмента на рабочий межэлектродный зазор. Подача импульсов рабочего тока осуществляется на подводе электродаинструмента до момента короткого замыкания и на отводе на величину торцового межэлектродного зазора б„. причем МЭЗ фикируется не каждый цикл, а через 15 — 20.

После того. как гиперболическая рабочая часть инструмента осуществит предварительное формоообразование профиля, а изолирующая часть катода войдет в сформированную полость (цикл Зб) автоматически закрывается канал подачи электролита (не показан) через нижнее окончание гиперболической части электрода-инстру.лента.

Работа калибрующей части характеризуется дальнейшим относительным движением электрода к детали (цикл Зв). При этом электрод движется со скоростью

V„=50 — 120 мм/мин прои его осцилляции с амплитудой колебания А до соприкосновения с деталью, момент соприкосновения фиксируется по боковым поверхносгям с помощью низковольтного источника п итания, подключенного z электродам в той же полярности, что и рабочий источник. Далее происходит отвод электрода-пнстру.мента от

10 детали и, когда боковой межэлектродный зазор б;, достигает требуемой величины, происходит подача импульсов тока и процесс анодного растворения. Подача импульсов рабочего тока осуществляется на под15 воде электрода-инструмента до момента короткого замыкания и на отводе на величину о;р. Боковой межэлектродный зазор фиксируется не каждый рабочий цикл, а через

15 — 20. Подача электролита в процессе об20 работки калпбрующей частью осуществляется через наклонные отверстия.

Переключение режимов обработки осуществляется автоматически специальной системой конечных переключателей.

25 Использование изобретения позволит наряду с превышением точности и производительности за счет уменьшения погрешности установки повысить жесткость конструкции, а также улучшить гидродинамику обеспечезп ния электролитом обрабатываемых поверхностей.

Формула изобретения зз Комбинированный электрод-инструмент для электрохимической обработки высокоточных профильных отверстий, поверхность которого выполнена по всему периметру с постоянным углом наклона, о тл и ч а ю4Î шийся тем, что, с целью повышения точности обрабатываемого профиля, боковые рабочие поверхности заходной части выполнены по гиперболе с тангенсом угла накло F

45 на асимптот, не превышающим 1—>

Источник информации, принятый во внимание при экспертизе:

1. Лвторское свидетельство СССР

50 No 222101, кл. В 23 P 1/12, 1967.

751557 тр

pve.i

Составитель В. Шадрина

Текред А. Камышникова

Корректор С. Файн

Редактор Г. Улыбина

Тип. Харьк. фил. пред. «Патент»

Заказ 843/1021 Изд. М 386 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, >К-35, Раушская наб., д. 4/5