Способ упрочнения закладочного массива

Иллюстрации

Показать всеРеферат

О п

ИЗОБРЕТЕНИ Я

И С А Н И Е У520Я

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.01.78 (21) 2564735/22-03 с присоединением заявки № (51) М. К .

Е 21F 15/00 по лелем изооретеиий (43) Опубликовано 30.07.80. Бюллетень № 28 (53) УДК 622.273.2 (088.8) и открытий (45) Дата опубликования описания 30.07.80 (72) Авторы изобретения

В. Ф. Савин и И. Н. Савич (71) Заявитель (54) СПОСОБ УПРОЧНЕНИЯ ЗАКЛАДОЧНОГО МАССИВА

Государственный комитет (23) П

Приоритет

Изобретение относится к области горной промышленности и может быть использовано при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства соляными породами.

Известен способ упрочнения закладочного массива, заключающийся в добавлении в закладочный материал скрепляющей добавки в смеси с ангидридовыми соединениями тяжелых металлов (1).

Недостатком указанного способа является расход дорогостоящих добавок.

Кроме того, известен способ упрочнения закладочного массива, заключающийся в возведении закладочного массива из сыпучих соляных пород и пропускании через него стимулятора процесса твердения, в качестве которого используют воздух, кислород или разбавленную серную кислоту (2).

Недостатком этого способа является низкая интенсивность твердения закладочного массива.

Целью изобретения является интенсификация процесса твердения.

Это достигается тем, что в закладочном массиве укладывают перфорированные трубы, по которым в качестве стимулятора процесса твердения пропускают насыщенный пар, при этом закладочный массив увлажняют до 5 — 11% влажности породной массы по весу.

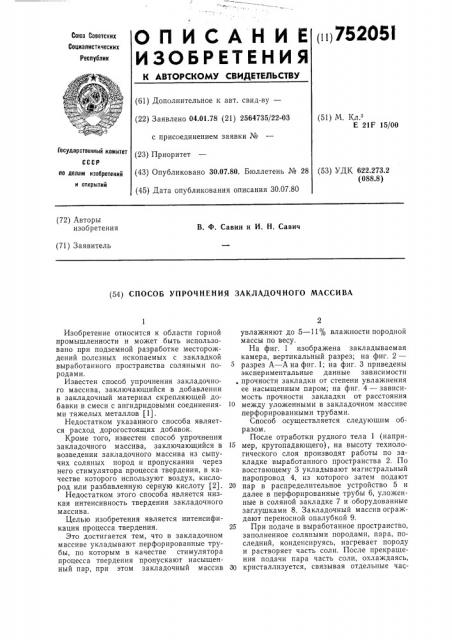

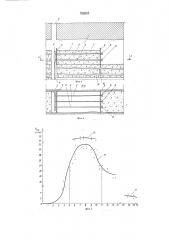

На фиг. 1 изображена закладываемая камера, вертикальный разрез; на фиг. 2— разрез А — А на фиг. 1; на фиг. 3 приведены экспериментальные данные зависимости . прочности закладки от степени увлажнения ее насыщенным паром; на фиг. 4 — зависимость прочности закладки от расстояния

10 между уложенными в закладочном массиве перфорированными трубами.

Способ осуществляется следующим образом.

После отработки рудного тела 1 (напри15 мер, крутопадающего), на высоту технологического слоя производят работы по закладке выработанного пространства 2. По восстающему 3 укладывают магистральный паропровод 4, из которого затем подают

20 пар в распределительное устройство 5 и далее в перфорированные трубы 6, уложенные в соляной закладке 7 и оборудованные заглушками 8. Закладочный массив ограждают переносной опалубкой 9.

25 При подаче в выработанное пространство, заполненное соляными породами, пара, последний, конденсируясь, нагревает породу и растворяет часть соли. После прекращения подачи пара часть соли, охлаждаясь, 30 кристаллизуется, связывая отдельные час г тицы в затвердевшую массу. Таким образом, образуется монолитный закладочный массив.

После обработки закладочного массива паром вокруг трубы 6 образуется канал 10 размером больше трубы па 1 — 3 см, что позволяет извлекать перфорированные трубы из соли и многократно использовать их.

Возможность реализации способа проверялась экспериментально на моделях, позволявших обработать паром соляную породу с объемным весом 2,2 т/м .

Модель объемом 1 м заполнили сухой солью, затем через нее по нескольким перфорированным трубам диаметром 30 мм, равномерно распределенным по всему объему, пропускалп пар. Количество труб и расстояние между пимн изменяли. С13ед! ее время прохождения пара через соль составляло 70 — 80 мин. 3а это время одной трубой обрабатывали зону радиусом 10—

75 см. Содержание воды в образцах изменялось от 3 до 24%. Температура пара колебалась от 100 до 105 С.

После сушки в естественных условиях, продолжительность которой составляла

94 — 100 ч, прочность на одноосное сжатие образцов, выпиленных из массива, имеющего влажность до сушки 5 — 11%, изменялась в пределах 24 — 32 кг/см .

Лучшие показатели получены в зонах, где влажность массива после обработки его паром составляла 7 — 8%: 27 — 32 кг/см (см. кривую 11 на фиг. 3).

Применение виброуплотнения после обработки паром позволяет улучшить показатели прочности на одноосное сжатие. Виброуплотпение обеспечивает более равномерное распределение воды в образце, уменьшает объем пустот, увеличивает плотность среды.

Прочность IIB одноосное сжатие после обработки паром и виброуплотнения возрастает до 42 — 45 кг/см (кривая 12 на фиг. 3).

При вводе воды менее 5% соляные породы не получают достаточного количества

45 влаги, что вл11яет па монолитность закладки и прочностные свойства.

При вводе воды более 11% происходит размыв соли, нарушается сплошпость структуры, наблюдается большое количество каверн, что приводит к ухудшению прочностных свойств и пластичности закладки.

Расстояние между перфорированными трубами рекомендуется 80 — 160 см; при уменьшении расстояния между трубами увеличивается количество ослабленных зон в закладке, что приводит к ухудшению прочностных свойств массива. При расположении труб на расстоянии более 160 см увеличивается время обработки паром, что приводит к перенасыщению п размыву зон, прилегающих к паропроводу (кривая 13

»а фиг. 4).

Предложенный способ упрочпения закладочного массива позволяет интенсифицировать процесс твердепия закладочного массива без добавления в него скрепляющих веществ и за счет этого увеличить нагрузку на очистной забой.

Формула изобретения

Способ упрочнения закладочного массива, заключающийся в возведении закладочного массива пз сыпучих соляных пород и пропускании через пего стимулятора процесса твердения, отличающийся тем, что, с целью интенсификации процесса твердения, в закладочном массиве укладывают перфорированные трубы, по которым в качестве стимулятора процесса твердения пропускают насыщенный пар, при этом закладочный массив увлажняют до 5 --11% влажности породной массы по весу.

Источники информации, принятые во внимание при экспертизе

1. Патент ГДР № 103484, кл. 5d 15/08, опубл. 1974.

2. Патент Англии № 1048704, кл. E 1F 53, опубл. 1966 (прототип) .

752051 м, к7 / т

Составитель Э. Руднева

Техред В. Серякова

Корректор Л. Слепая

Редактор Д. Павлова

Заказ 1457/14 Изд. № 394 Тираж 626 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

ЗЯ зо

zs

Ю

Ю

22 га в

7Ю

7Ф

1z

7а

6

1 г о

7аа 77О 7ZO 7 77О Ю Па Па т 7ОО г,с т

Риз. Ф