Крепежная деталь соединения с гарантированным натягом

Иллюстрации

Показать всеРеферат

O П И С А Н И Е (»)752063

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Соиз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 30.06.77 (21) 2501871/25-27 (51) Ч.Кл,з F 16 В 33/рр с присоединением заявки— (23) Приоритет—

Государственный комитет по делам изобретений и открытий (43) Опубликовано 30.07.80. Бюллетенить ¹ 28 (53) УДК 621.882.6 (088.8) (45) Дата опубликования описания 30.07.80 (72) Авторы изобретения

В. В. Дунаев, Б. Н. Ушаков, В. М. Рахманин и А. Н. Николаев (71) Заявитель (54) КРЕПЕЖНАЯ ДЕТАЛЬ СОЕДИНЕНИЯ

С ГАРАНТИРОВАННЫМ НАТЯГОМ

1(r + (1+Ah — К) r — (1 — h) =О, — и

R 2R

К + cos и

1 — cos и

15 где к =- — г

Изобретение относится к машиностроению и может быть использовано в крепежных соединениях — болтовых и болт-заклепочных, в соединениях с гарантированным натягом металлоконструкций летательных аппаратов.

Известна крепежная деталь соединения с гарантированным натягом, содержащая волнообразную посадочную часть с V-образными волнами и заходные конусы (1).

Недостатки этой крепежной детали обусловлены неплавным, ребристым профилем волн и произвольным выбором конуса, что создает концентрацию напряжения и повышенные установочные усилия.

Известна также крепежная деталь соединения с гарантированным натягом, содержащая головку, посадочную часть с волнообразной поверхностью и резьбовую часть 12).

Данная крепежная деталь по своей техвической сущности и достигаемому эффекту наиболее близка к изобретению.

Недостатки такой крепежной детали обусловлены отсутствием профилированного заходного конуса и фиксированной глубиной впадин волнообразной части, что приводит в напряженных соединениях к срезу металла с поверхностей отверстия к снижению долговечности.

Цель изобретения — повышение надежности и долговечности соединения.

Поставл енная цель достигается тем, что крепежная деталь выполнена с заходным

5 конусом, расположенным между посадочной и резьбовой частями и имеющим угол конусностп в пределах от 0,05 до 0,2, при этом радиус кривизны впадины волнообразной поверхности составляет в поперечном

1о сечении 0,7 — 1,2 радиуса кривизны выступа, а глубина впадины определяется соотношением

r, ri — радиусы кривизны соответственно выступов и впадин вин25 товой посадочной поверхности;

R — радиус окружности выступов;

h/2 — глубина впадин; п — количество выступов или впадин.

Такое соотношение является оптимальзО ным и позволяет уменьшить концентрацию

752063 где

h= — —;

2Р— r г = — —, R

R+ costt

1 — cos

Г1

К=—

r напряжений и усилие постановки детали в отверстие и повысить долговечность соединения. Об этом свидетельствуют проведенные прочнестные испытания болтов и соединений, а также изучение напряженного 3 состояния пластины вокруг болта, полученное поляризационно-оптическим методом.

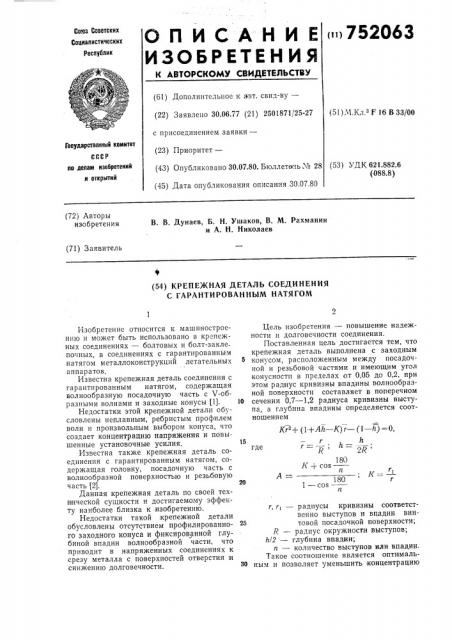

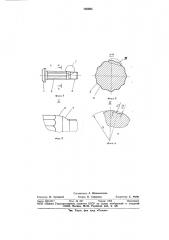

На фланг. 1 изображена крепежная деталь соединения с гарантированным натягом; на фиг. 2 — сечение А — А на фиг. 1; 1О на фиг. 3 — узел 1 на фиг. 1; на фиг, 4— узел 11 на фиг. 2.

Крепежная деталь состоит из головки 1, посадочной части 2 с выступами 8 и впадинами 4 в поперечном сечении и резьбовой части 5 . При этом посадочная часть переходит в заходную кон ическую часть б с углом конусности от 0,05 до 0,2 и конусом редуцирования 7 заготовки детали под резьбу с углом конусности от 0,53 до 1,4. 20

Усилие постановки болтов может быть существенно снижено за счет заходной части, выполненной конусной с углом конусцосли 0,$5 — 0,2. Болт без заходной части и с заходной частью неправильной формы не 25 только повышает усилите его постановки, но и действует как режущий инструмент, снимая слой металла с поверхности отверстия и снижая тем самым величину фактического натяга, а следовательно, и долговеч- 30

1!ocTb соединения и повышает коррозию под напряжением. При значении конусностп заходной части более 0,2 происходит срез металла с поверхности отверстия соединяемых деталей, уменьшение фактического 35 натяга и, как следствие этого, уменьшение долговечности соединения и увеличение коррозии под напряжением.

При значении конусности менее 0,05 обеспечивается беззадирная постановка дс- 40 тали в отверстие. Однако, при этом происходит резкое увеличение усилия постановки вследствие увеличения сил трения из-за увеличения контактной поверхности.

Заходная часть крепежной детали, вы- 43 полненная конусной с углом конусности от

0,05 до 0,2, обеспечивает беззадирную постановку ее в отверстие пакета.

Радиус кривизны впадин 4 посадочной асти 2 соответствует 0,7 — 1,2 радиуса кривизны выступов 8. За счет этого достигается уменьшение концентрации напряжений в пластине вокруг крепежной детали и повышение долговечности соединения. Соотно|пение между радиусом кривизны впадин, 55 радиусом кривизны выступов и глубиной впадины.

kr + (1+Ah — k)r — (1 — h) = 0

60 позволяет создание точной волнообразной конфигурации на посадочной части детали с плавным сопряжением равномерно расположенных впадин и выступов. Это обеспечивает равномерное распределение напряжений по окружности контакта, повышение надежности соединения и уменьшение усил ия постановки детали.

В соответствии с описанием были изготовлены болты диаметром 6 мя из титанового сплава ВТ16 с волнообразной посадочной поверхностью предложенных параметров и проведены их исследования, которые подтвердили определенный технический и экономический эффект в сравнении с известными крепежными деталями с волнообразной посадочной частью и заходным конусом других параметров, ФoipMyла изобретения

Крепежная деталь соединения с гарантированным натягом, содержащая головку, посадочную часть с волнообразной поверхностью и резьбовую часть, о т л и ч а ющ а я с я тем, что, с целью повышения надежности и долговечности соединения, а также снижения посадочного усилия, крепежная деталь выполнена с заходным конусом, расположенным между посадочной и резьбовой частями и имеющим конусность в пределах от 0,05 до 0,2, при этом радиус кривизны впадины волнообразной поверхности в поперечном сечении составляет 0,7 — 1,2 радиуса кривизны выступа и взаимосвязана с глубиной впадины соотношением

kr I- (1+ Ah — k) r — (1 — h) = О, r, r> — радиусы кривизны соответственно выступов и впадин винтовой посадочной поверхности;

R — радиус окружности выступов;

hi2 — глубина впадин; и — количество выступов или впадин.

Источники информации, принятые во внимание при экспертизе, 1. Патент США № 3456972, кл. 287-189, опублик. 1969.

2. Патент Великобритании № 1304784, кл. F 2 Н 11 А, опублик. 1973 (прототип).

752063 иа.f

Фu,ã.2

Фиг.3

Составитель А. Шаповаленко

Техред В. Серякова Корректор С. Файн

Редактор Н. Суханова

Заказ 889/1017 Изд. № 397 Тираж 1095 Подписное

НПО <Поиск> Государственного конитета GCCP по делам изобретений и открытий

113035, Москва, 3К-35, Раушская наб., д. 4(5

Тяп. Харьк. фия. пред. «Патент>