Устройство л.и.рабиновича для распыления текучих веществ

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (())753482

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Ф ъ

/ (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.08.78 (21) 2658470/23-05 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 05 В 7/24

Государственный комитет

Опубликовано 07.08.80. Бюллетень №29

Дата опубликования описания 15.08.80 (53) УДК 66.069..83 (088.8) по делам иэооретеиий и открытий (72) Автор изобретения

Л. И. Рабинович (71) заявитель (54) УСТРОЙСТВО Л. И. РАБИНОВИЧА ДЛЯ. РАСПЫЛЕНИЯ

ТЕКУЧИХ ВЕЩЕСТВ

Изобретение относится к технике распыления текучих веществ, например жидких или полужидких, в сельском хозяйстве (аэропоника), химической, пищевой, горнодобывающей (гидрозавесы обеспыливания) и других отраслях промышленности.

Известно устройство для распыления, содержашее корпус, пористую пластину из поперечного среза ствола дерева, источники вещества и сжатого газа (1).

На пластину сверху наливают распыляемое вещество, под пластину подводят сжатый воздух. Воздух проходит через поры в виде струек, расширяется в слое вещества, дробит его и уносит в виде факела.

Однако между пористой пластиной и корпусом образуется сравнительно большая ем15 кость газа с высоким давлением, что требует делать пластину и корпус особо прочными и толстыми. Увеличение толщины пластины ведет к увеличению ее сопротивления, что опять требует увеличения давления воз- го духа. Второй недостаток — трудность герметизации пластины относительно корпуса, механическая и химическая нестойкость деревянной пластины. Все это снижает надежность устройства и эффективность распыления.

Известно также устройство для распыления текучих веществ, содержащее корпус, установленную в нем пластину, выполненную из полос со сквозными пазами на боковой поверхности, и источники распыления вещества и сжатого газа (2).

Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатком его является необходимость обеспечивать герметичность большой емкости между корпусом и пластиной под ней в зоне сравнительно высоких давлений сжатого газа. Это снижает надежность устройства, требует увеличивать толщину стенок корпуса, создавать перерасход материалов. Кроме того, трудно обеспечить герметичность между полосами на сторонах, где нет пазов для вещества. Здесь сжатый воздух бесполезно проходит через пластину, не распыляя вещество. Излишний перерасход сжатого воздуха снижает эффективность процесса распыления.

753482 газа, согласно изобретению, полосы попарно герметично соединены между собой в нижней части и выполнены с выемками на обращенных друг к другу поверхностях, образующими между собой продольный канал, сообщающийся с источником сжатого газа, причем верхние кромки полос выполнены со скосами и образуют между собой канавку, сообщающуюся через сквозные пазы с продольным каналом.

Кроме того, полосы в верхней части скреплены между собой в отдельных точках.

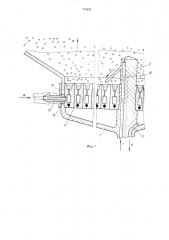

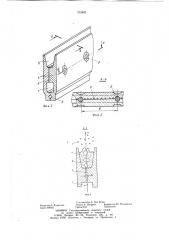

На фиг. 1 изображен общий вид устройства, продольный разрез; на фиг. 2 — полоса (увеличено); на фиг. 3 — разрез А — А фиг. 2; на фиг. 4 — разрез Б — Б фиг. 2 (увеличено).

Устройство для распыления текучих веществ содержит монолитный пластмассовый чашеобразный круглый корпус 1 с центральным стержнем 2, установленную в корпусе 1 пластину 3, выполненную из полос 4 со сквозными пазами 5Д=0,01 — 1,0 мм на боковой поверхности, и источники распыляемого вещества и сжатого газа (не показаны).

Полосы 4 выполнены из эластомера или мягкого металла и попарно герметично соединены между собой в нижней части сплошным швом 6 и выполнены с выемками на обращенных одна к другой поверхностях, образующими между собой продольный канал

7, сообщающийся с источником сжатого газа, причем верхние кромки полос 4 выполнены со скосами и образуют между собой канавку 8, сообщающуюся через сзкозные

40 пазы с продольным каналом 7.

Полосы 4 в верхней части скреплены между собой в отдельных точках, например, точечным швом 9 с шагом В.

В корпусе 1 выполнены канал 10 подвода распыляемого вещества, канал 11 от4$ вода утечек вещества и отверстие 12 для установки в нем штуцера 13, с помощью которого канал 7 соединен с источником сжатого газа.

Торцы канала 7 заглушены, причем канал 7 имеет обратный и напорный клапаны (не показаны) для удаления из него возможных утечек в канал 10 подвода распыляемого вещества.

Для стягивания корпуса 1 и полос служит хомут 14.

Полосы 4 могут быть навиты по спирали, или выполняться в виде прймолинейных отрезков, примыкающих друг к другу.

$0

Целью изобретения является повышение надежности устройства и эффективности распыления.

Указанная цель достигается тем, что в устройстве для распыления текучих веществ, содержащем корпус, установленную в нем пластину, выполненную из полос со сквозными пазами на боковой поверхности, и источники распыляемого вещества и сжатого

Устройство работает так.

По стрелкам Г и Е подают распыляемое вещество, которое растекается по всей длине канавки 8. По стрелке К в канал 7 подводят сжатый газ (воздух) . Через пазы 5 миллионами очень тонких строго параллельных струек И (фиг. 4) сжатый воздух проходит в канавку 8. Здесь давление резко падает, струйки мгновенно и многократно расширяются, турбулизируют и разрывают находящееся в канавке 8 вещество К на мельчайшие частицы Л и уносят их вверх по стрелке М в виде весьма тонкодисперсного факела для дальнейшего использования по назначению. При прекращении работы все утечки вещества удаляют из канала 7 через клапаны в корпус 1 и далее по стрелке Н для повторного использования.

Данное устройство обладает существенными преимуществами. Благодаря тому, что сжатый газ подается не под. пластину 3, а только в канал 7 непосредственно под поток вещества 4, резко уменьшаются утечки воздуха между полосами, где нет вещества. Экономия сжатого воздуха приводит к существенной экономии энергии, стоимости распыления, а это повышает его экономичность. Отсутствие всякого избыточного давления воздуха между корпусом 1 и пластиной 3 позволяет применять более тонкие стенки, менее прочные материалы, что упрощает конструкцию, повышает надежность, удешевляет ее. Точечный шов 9 при большом шаге В обеспечивает прочность соединения лент от внутренного давления воздуха и не препятствует проходу воздуха по стрелке М. формула изобретения

1. Устройство для распыления текучих веществ, содержащее корпус, установленную в нем пластину, выполненную из полос со сквозными пазами на боковой поверхности, и источники распыляемого вещества и сжатого газа, отличающееся тем, что, с целью повышения надежности устройства и эффективности распыления, полосы попарно герметично соединены между собой в нижней части и выполнены с выемками на обращенных одна к другой поверхностях, образующими между собой продольный канал, сообщающийся с источником сжатого газа, причем верхние кромки полос выполнены со скосами и образуют между собой канавку, сообщающуюся через сквозные пазы с продольным каналом.

2. Устройство по п. 1, отличающееся тем, что полосы в верхней части скреплены между собой в отдельных точках.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 483091, кл. В 05 7/24, 23.03.73

2. Авторское свидетельство СССР по заявке № 2410716/23 — 05, кл. В 05 В 7/24, 07.10.76 (прототип) .

753482

Яи г.,7

Б-E м о о o o

-о о о о о фас. 4

Составитель А. Чал-Борю

Редактор Л. Курасова Техред К. Шуфрич Корректор Ю. Макаренко

Заказ 4800/5 Тираж 810 Подписное

lLHHHllH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4