Способ продольной прошивки

Иллюстрации

Показать всеРеферат

Союз Советские

Социалистические

Ресттублик

ОП ИСАЙКЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 753504 (61) Дополнительное к авт. свид-ву (22) Заявлено 07.07.78 (2l ) 2641877/22-02 (5l)M. Кл. с присоединением заявки М— йоударстееиимй комитет

В 21 В 17/02 (23)Приоритет до делам изооретений

H OTNPblTIIH

Опубликовано 07,08.80. Бюллетень .% 29 (53) УЙК621 774

352(088 8) Дата опубликования описания 07.08.80

А. В. Чус, В. H. Данченко н А; П. Куприенко (72) Авторы изобретения

Днепропетровский ордена Трудового Красного Знамени металлургический институт (7l ) Заявитель (S4) СПОСОБ ПРОДОЛЬНОЙ ПРОШИВКИ

Изобретение относится к трубопрокатному производству в частности к прошивке сплошной заготовки в полую тильзу на прошивном валковом .стане.

Прошивка сплошной заготовки в полую

5 гильзу из ниэкопластичных марок сталей и сплавов с хорошим качеством наружной и внутренней поверхности возможна лишь в ToM c ae, когда в очаге деформации создается благоприятная схема напряжен-, ного состояния, а именно: схема всестороннего сжатия материала. Причем, .чем выше степень всестороннего сжатия материала при его деформации, тем выше его пластичность и, соответственно, луч 1> ше качество изделий.

Известен способ получения тнльэ из сталей и сплавов. с низкой пластичностью путем прессования, который позволяет по- 20 лучить изделие с хорошим качеством наружной и внутренней поверхности эа счет создания схемы всестороннего сжатия Щ.

Однако известному способу прессования

2 присуши следующие недостатки: большие потери тепла в связи с длительным контактом металла с контейнером, значительный расход металла, ограниченная дли на заготовки, низкая производительность.

Наиболее близким по технической cymности иэ числа известных является способ продольной прошивки, включающий осевую задачу нат ретого слитка в валки, дефор-. мацию его в круглом калибре на оправке с приложением подпора к заднему торцу слитка j2).

Недостатком .известного способа является плохое качество поверхности итльз из ниэкопластичных марок стажй и cgnasos, Uem изобретения - повьвпение пластичности металла в очаге деформации щ -. тем увеличения стетвенн обьемного сжатия.

Поставленная цель достигается тем, что после соприкосновения переднего торца слитка с оправкой прикладывают к нему противодавление, величина котороГо составляет 0,01-0,3 веептчины подпора к заттнему торцу, и одновременно на ату вели3 7535 чину увеличивают подтюр к заднему торцу. òo позволяет создать схему всестороннего сжатия металла и повысить его пласти чнос Гь»

Максимальная и минимальная величины

0,01 — 0,3 выбраны из условия обеспечения стаби7н ности процесса прошивки и подтверждены лабораторными экспериментами»

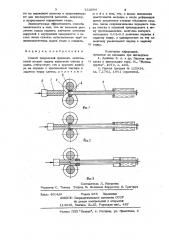

Сущность способа заключается в том, что сплошную заготовку (слиток) задают

1в валки прошивного стана, на оси калибра которых расположена короткая оправка.

Совмещенным действием валков и заднего

15 подпора, создаваемого пресс-штампелем, слиток перемешают через калибр и прошивают оправкой. Сразу после внедрения носка оправки в передний торец к нему прикладывают противодавление, переда20 ваемое через шайбу, вводимую в очаг де-, формации с выходной стороны прошивного стана. Величина усилия подпора, прикладываемого к переднему торцу заготовки, состав,пяет 0,01-0,3 от.величины усилия зад25 него п дпора. При этом одновременно увеличивают усилие заднето подпора на такую же величинуе

В очаге деформации после его заполнения металлом можно выделить две зоны, 30 отличающиеся схемой напряженного состояния металла, первая - до соприкосновения металла с носком оправки, вторая — от сечения соприкосновения металла с носком оправки и до плоскости выхода металла из

35 очага деформации. В первой зоне имеет место схема всестороннего сжатия, во второй, в результате действия противоположно направленных сдвигающих сил (силы трения на оправке),;.появляются

40 дополнительные растятиваюшие напряжения в металле,, что сникает ело пластичность и не обеспечивает получения качествен-, ных гильз из материалов, имеющих низкую пластичность. Для обеспечения схемы.всестороннего сжатия,и в этой зоне очага деформации, а следовательно, повышения пластичносж металла и устранения его разрушения, после внедрения оправки к тереднему торцу слитка прикладывают

50 проптводавление и одновременно увеличивают усилие подпора заднего торца на такуто 7ке величину»

Противодавление способствует созда. нию схемы всестороннего сжатия в наиSS более неблагоприятной зоне очага деформациит между плоскостью соприкосновения с оправкой и плоскостью выхода гильзы из валков, что, в свою очередь, обеспечивает повышение пластичности металла»

Увеличение заднего подпирающего усилия в момент приложения противодавления подпор обеспечивает устойчивое протекание процесса прошивки, устраняет незахват и пробуксовку валков. Предельная величина увеличения заднего подпора, составляющая

30% от первоначального усилия, выбрана из условия отсутствия пластической деформации заднего конца заготовки между прессштемпелем и очагом деформации. Как показывают лабораторные эксперименты, при отсутствии противодавления величина заднего подпирающего напряжения, необходимого для осуществления прессвалковой прошивки, составляет 70-99% от предела текучести металла заготовки, условие же отсутствия деформации заднего конца заготовки состоит в том, чтобы после увеличения усилия .подпора заднее подпирающее напряжение оставалось меньше предела текучести, На фиг. 1 показано положение инструмента и заготовки до прошивки, на фиг.

2 — схема очага деформации в момент внедрения оправки в передний торец заготовки, на фиг. 3 - схема установившегося процесса прошивки.

Сплошную заготовку 1, например, из стали Х20Н1402, нагретую в печи до

1150-1200 С, подают на входную сторону прошивного валхового стана и прессштемпелем 2 механизма для создания зад» него подпора задают в калибр рабочих валков 3, на оси калибра которых расположена оправка 4, Механизм для создания заднего подпора состоит из лщродилиндра с рабочим давлением 150-200 атм, поршня и прессштемпеля.

Совместным действием валков и заднего подпора заготовку продвигают в калибре и прошивают оправкой. Задний подпор осуществляется в течение всего npomecca прошивки. В момент соприкосновения с оправкой переднего торца заготовки к нему прикладывают специальным. механиз мом определенное усилие. противодавления и,начиная с этого момента,оно осуществляется в течение всего процесса прошивки.

Механизм для создания противодавле« ния представляет собой гидравлический цилиндр со сквозным отверстием для оправочного стержня. Усилие передается на металл через шток 5 и шайбу 6.

По окончании процесса прошивки гидроцилиндр отводят назад, гильзу выбрасываФормула. изобретения

И сточдики информации, принятые во внимание при экспертизе

1. Данилов Ф. A. и др. Горячая про15 катка и прессование труб. М., "Метал лургия, 1972, с. 403.

2. Патент Австрии № 215934, кл. 7,1702, 1961 (прототип), Способ продольной прошивки, включающий осевую задачу нагретого слитка в валки, деформацию его в круглом калибре на оправке с приложением подпора к заднему торцу слитка, о т л и ч а ю4lN. 3

Составитель Л. Матурина

Редактор С. Титова. Техред М. Левицкая Корректор Н. Григорук

Заказ 4804/6 Тираж 986 Подписное

ОНИИПИ Вжударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., 4/F

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4

5 7 5 35 4. 6 ют на наклонную решетку и транспортиру- ш и и с я тем, что, с целью повьппения ют для последующей раскатки, например, пластичности металла в очаге деформации в непрерывном оправочном стаде. путем увеличения степени объемного сжа.Зкономическая эффективность способа тия, после соприкосновения переднего торзаключается в том, что он позволит уве- g ца слитка с оправкой прикладывают к не« личить выход годного, улучшить качество му противодавление, величина которого наружной и внутренней поверхности и за составляет 0,01-0,3 величины подпора и счет этого снизить себестоимость труб из заднему торцу, и одновременно на м;у же низкопластичных марок стали и сплавов. величину увеличивают подпор к заднему

10 торцу.