Способ изготовления облицованных кокилей и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик н11 75353О

Ф с. (61) Дополнительное к авт. саид-ву (22) Заявлено 0701.77 (21) 2438457/22-02 с присоединением заявки ¹ (23) Приоритет—

Опубликовано 07.08.80. Бюллетень ¹ 29

Дата опубликования описания 070880

В 22 D 15/00

В 22 С 9/02

Государственный комитет

СССР по делам изобретений и отнрытий (53) УДЕ 621, 744, 5-982 (088,8) (72) Авторы изобретения

Б.В, Рабинович, А.N. Бродский и Г,И, Усанов

Московский автомеханический институт (71) Заявитель (5 4 ) СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВАННЫХ КОКИЛЕ Й

И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА

Изобретение относится к литейному производству, в частности к изготовлению облицованных кокилей методом в акуумной формов ки, 5

Известен способ изготовления облицованных кокилей, включающий герметизацию поверхности модели синтетической пленкой, установку рамы с перегородкой, подачу формовочного материала в раму и зазор, образованный моделью и перегородкой, герметизацию формы со стороны подачи формовочного материала синтетической пленкой и последующее вакуумирование его 1), Однако известному способу присущ ряд недостатков: большой расход формовочного материала; замедленная кристаллизация отлив- 2п ки, если формовочным материалом служит сухой песок; запыленность атмосферы .цеха и ухудшение условий труда при засыпке большого количества сухого песка в 25 опоку, уплотнении его вибрацией и выбив ке; большой расход пленки на герметизацию формы с двух сторон-лада и контрлада; ЗО необходимость создания большогоразрежения, особенно на стадии э.аливки после деструкции пленки, для обеспечения необходимых сил бокового давления и трения, удерживающих формовочный материал в раме; необходимость принятия специальных мер для предотвращения механического пригара, опасность которого возрастает с увеличением разрежения; ограниченный размер форг н в плане, обусловленный предельно воэможным разрежением; большая трудоемкость процесса, связанная с необходимостью герметизации форгаа с двух сторон и уплотнеНием большого объема песка вибрацией; энергоемкость процесса, обусловленная необходимостью на стадии заливки отсоса газов из формы, при этом вакуум в отсасывающем устройстве должен быть тем больше, чем толще слой песка и длиннее путь фильтрации, т.е, больше его сопротивление, Ук аз анные недостатки ограничив ают область применения известного способа и снижают его экономичность, Цель изобретения — расширение технологических воэможностей процес753530 са, повышение его производительности, снижение энерго- и материалоемкости, улучшение качества отливок.

Поставленная цель достигается тем, что формовочную смесь подают в зазор за счет создания перепада давлений н подающем устройстве и внутри кокиля, а герметизацию кокиля со стороны поцачи формовочного материала осущестняяют стыковкой с ним жесткого элементта, К таму же перепад давлений создают давлением выше атмосферного в подающем устройстве или разрежением внутри кокиля, или же одновременно и тем и другим путем, После отделения кокиля от подающего устройства и его герметизации в объеме формовочной смеси заполняющей зазор, соз1

"4 2 дают вакуум не менее 5,10 кг/см

Описываемый способ реализуется устройстном, включающим подмодельную плиту с вакуумной полостью, модель, облицованную пленкой, раму с коллектором и перегородкой, соотнетствующей конфигурации модели, и герметизирующий элемент с о стороны подачи формовочного материала, в котором герметизирующий элемент со стороны подачи формоночного материала выполнен в виде плиты са вставками, стыкуемой с рамой, в перегородке выполнены венты и она снабжена втулками подачи формовочного материала в и зазор между моделью и перегородка снабженными заглушками, а коллектор образован рамой, перегородкой и герметизирующим элементом.

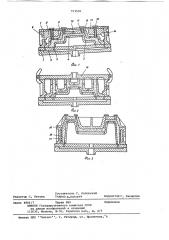

На фиг. 1 изображено предлагаемое устройство, вертикальный разрез; на фиг„2 — то же, с перекрытием вдувных отверстий сплошной плитой, снабженной отверстием, соединяющим коллектор с устройством для создания разрежения,или давления выше атмосферного; на фиг, 3 - та же, с кол- лек тором, выполненным в двухстеннай раме внутренние стенки которой снаб1 жены винтами, а элемент, герметизи, рующий кокиль со стороны. подачи формовочного материала, выполнен в виде плиты, повторяющей конфигурацию модели, На подмадельной плите 1, имеющей вакуумную полость 2 и отверстия (венты) 3 для отсаса воздуха, расположена модель 4 с отверстиями (нентами) 5.

Крупные модели могут выполняться палыми. Основными конструктивными элементами какиля являются рама б, плита 7 со вставками 8 и вкладыш-панцирь 9 с вентами 10. Сквозь плиту 7, вставки 8 и вкладыш-панцирь 9 проходят втулки 11, Вкладыш-панцирь 9 с подмодельной плитой I и моделью 4 образуют зазор 12, заполняемый при изготовлении фарина формовочным материалом, а рама плиты 7, вставки 8 и вкладыш-панцирь 9 образуют внутри кокиля коллектор 13, иэ которого воздух при формовке и газы при заливке отсасынаются через отверстия 14, Вдувные втулки ll перекрываются заглушками 15, Кокиль на фиг. 2 отличается от псиазаннага на фиг, 1 тем, что вдувные отверстия перекрываются не отдельными заглушками, а сплсыной плитой 16, что может быть удобно, íanример, когда имеется много ндувных отверстий, Кокиль на фиг, 3 отличается ат показанных на фиг, 1 и 2 тем, что с целью унификации его элементов ан выполнен из двух частей; двухполостной постоянной рама 17 с коллектором 18, ннутренние стенки которой снабжены вентами, и сменной плиты-крышки 19, пав торяющей конфигурацию модели, Какиль па фиг, 3 может использон аться, например, для моделей, име.ющих по периферии высокие стенки, Облицованные какили изготавливают следующим образом.

Подмодельную плиту 1 и модель 4 накрывают пленкой, нагретой до температуры пластификации, в полости 2 создают разрежение, вследствие чего пленка плотно прилегает к модельной. плите и модели, На падмадельную плиту устанавливают кокиль, плотно присоединяют, например, к пескадунному резервуару машины (на фиг. 1 не показан), коллектор 13 соединяют с атмосферой или создают н нем разрежение (нескалько меньше, чем в полости 2), через втулки 11 в зазор 12 вдувают песок, После заполнения зазора коллектар соединяют с атмосферой, пескадув— ный резервуар машииы отводят от кокиля, отверстия на втулках 11 перекрывают заглушками 15, Полость 2 соединяют с атмосферой, а н коллекторе 13 какиля создают разрежение, необходи-. мое для удержания слоя песка, Кокиль снимают с модели, при этом песок плотно прижимается к поверхности перегородки пленкой, Аналогичным способом изготавливают и другую полонину фор ма, Полуформы собирают и залинают, В процессе залннки необходимо поддерживать разрежение н песчаном слое.

После затвердевания отливки вакуум снимают, а после охлаждения выбивают.

Устройство позволяет интенсифицировать процесс охлаждения отливок путем принудительного охлаждения, посредством использования отверстия для подачи. Формовочного материала и отверстия, соединяющего кокиль с устройством для создания перепада давлений в качестве вентиляционных.

B таком случае после затвердевания корки вокруг отливки заглушки (ace или часть их) снимаются, тем савым форма дегерметизируется и вакуумиронание ее продолжается. Для еще боль753530 щего ускорения охлаждения отливки форма отключается от источника вакуума и через втулки 11 или через отверстие 14 подается воздух под избыточным давлением. При этом отверстия для подачи формовочной смеси 5 необходимо располагать против тепловых узлов отливки, Дальнейшая интен» сификация охлаждения отливки осуществляется использованием вместо воздуха воды или водо-воздушной смеси, Охлаж- 0 денную до нужной температуры отливку выбивают из формы.

Описанный способ изготовления облицованных кокилей и устройство для его осуществления обеспечивает ряд технико-экономических преимуществ, Наличие в форме только небольшого слоя песка, подаваемого, напрймер, пескодувным способом и вакуумируеьь йдвухполостной закрытый кокиль, позволяет сократить расход песка и пленки, 2О увеличить производительность процесса, регулировать вакуумируемий объем . коллектора при помощи вставок, уменьшить разрежение в кокиле, которое должн о толь ко удержи вать вес небольшого столба песка,что уменьшает опасность появления механического пригара.

Уменьшению необходимого разрежения в кокиле, помимо небольшой толщины слоя песка, способствует наличие кол- ЭО лектора, расположенного н непосредственной близости от всей поверхности слоя песка, благодаря чему сокращается путь фильтрации воздуха и газов и, следов ательно, уменьшается гидрав- 35 лическое сопротивление и потери напора.

Описанные способ и устройство позволяют регулировать скорость охлаждения различных частей отливки как пу- 4() тем соответственного изменения толщины слоя песка и перегородки, так и путем принудительного охлаждения, Вакуумирование кокиля при подаче в него песка устраняет выделение пыли 45 в атмосферу цеха и, следовательно, реализация описанного способа.улучшает условия труда, формула из обретения

1, Способ изготовления облицован- 5g ных ко килей, включающий герметиз ацию поверхности модели синтетической пленкой, установку рама с перегородкой, подачу формовочного материала в зазор, образованный моделью и перегородкой, герметизацию формт со.стороны подачи формовочного материала и последующее вакуумирование его, отличающийс я тем, что, с целью расширения технологических воэможностей процесса, повышения его производительности, снижения энергои материалоемкости, улучшения качества отливок, формовочную смесь подают в зазор эа счет создания перепада давлений в подающем устройстве и внутри кокиля, а герметизацию кокиля со стороны подачи формовочного материала осуществляют стыковкой с ним жесткого элемента, 2, Способ по и, 1, о т л и ч а юшийся .тем, что перепад давле" ний создают давлением выше атмосферного в подающем устройстве, разрежением внутри кокиля, или одйовременно и тем и другим путем, 3, Способ по и. 1, отличаюшийся тем, что в объеме формовочной смеси, заполняющей зазор, создают вакуум не менее 5 10 4 кг/сьД

4, Устройство для реализации способа по .пп. 1-3,, включающее подмодельную плиту с вакуумной полостью, модель, облицов анную пленк ой, раму с коллектором и перегородкой, соответствующей конфигурации модели, и герметиэирующий элемент со стороны подачи формовочного материала, о т л и ч а ю щ е е с я тем, что герметиэирующий элемент со стороны подачи формовочного материала выполнен в виде плиты со вставками, стыкуемой с рамой, в перегородке выполнены вен ты и она снабжена втулками для подачи формовочного материала в зазор между моделью и перегородкой, снабженными заглушками, а коллектор образован рамой, перегородкой и герметизирующим элементом, . Источники информации, принятые во внимание при экспертизе

l. Патент Японии 9 50-30009, кл, 11 А 22 „02, опублик „ 27,09.75 (прототип), 753530

Составитель Г, Ки бовский

Техред Н,Бабурка

Редактор С, Титова

Корректор Г. Наз арова

Заказ 4806/7 Тираж 889

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, E-35, Раушская наб., д. 4/5

Подписное

Филиал ППП Патент, г. Ужгород, ул, Проектная, 4