Способ контроля износа режущей кромки инструмента в процессе резания

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

K АВТОРСКОМУ СВИДЕ? ЕЛЬСТВУ

Союз Советских

Социалистических

Республик 1 > 753547 (б1) Дополнительное к авт. свнд-ву— (22) Заявлено 19.08.77 (21) 2521126/25-08 (51) 11.Кл. В 23 В 25/06, с присоединением заявки—

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет— (43) Опубликовано 23.04.82. Бюллетень Ко 15 (45) Дата опубликования описания 23.04.82 (53) УД К 621.9.08 (088.8) 1 (72) Автор изобретения С. В. Васильев (., " ф (71) Заявитель Ордена Трудового Красного Знамени экспериментальный научно-исследовательский институт металлорежущих, станков (54) СПОСОБ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ

КРОМКИ ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ

Изобретение относится к обработке металлов резанием и может быть использовано во всех случаях, где применяется

=-,ëåê Tð0ïðèâ0äí0é инструмент.

Известны оптические устройства и адаптивные системы, позволяющие судить о степени износа режущего инструмента в процессе обработки (1).

Недостатками этих устройств и систем являются сложность и дороговизна, в результате чего средствами контроля износа режущей кромки оснащают малое число станков, преимущественно экспериментальных.

Цель изобретения — повышение надежности контроля путем получения дополнительного сигнала, реагирующего на абразивный износ.

Цель достигается тем, что вычисляют по двум отсчетам, соответствующим максимальному и минимальному импедансу измерительной схемы и сопротивлению токосъемника, силу тока короткого замыкания естественной термопары и устанавливают величину износа по произведению силы тока на термо-ЭДС.

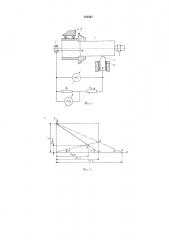

На фиг. 1 дан станок для осуществления способа; на фиг. 2 — вольт-амперная характеристика естественной гермопары; на фиг. 3 — осциллограммы тока и напряжения.

Обрабатываемая деталь 1 закреплена в патроне 2 и заднем центре 3 станка 4, резец 5 закреплен с использованием изолирующих прокладок 6. Через токосъемник

7 и измерительную схему обрабатываемая деталь электрически соединена с резцом 5.

Во время резания между обрабатываемой деталью 1 и резцом 5 возникает естественная термопара, а в указанном .контуре— электрический ток. Резисторы схемы выбраны так, что R> мало (доли Ома), à R изменяется от нуля до максимальной ве15 личины (нескольких кОм). При R.,,равном максимуму, показания мпллнвольтметра пт1 ; практически равны ЭДС естественной термопары, а при R =О через схему течет .1аксимальный ток (Imam ), при этом показания мплливольтметра тЪ, пропорциональны /„,,-„, à mVi — снижаются до некоторого минимума (В„,:,„) (фиг. 2). А6— истинная вольт-амперная характеристика, отсекающая на осп координат (напряжения) отрезок, равный ЭДС термопары, а на осп абсцисс (тока) — силу тока корот.. )I o замыкания (/, -, ). Из-за наличия токосъемника с собственным сопротивлением

R,, экспериментально получаемая вольтЗ0 амперная характеристика проходит под

753547

EIma c

1,,=V min Rz1max

Е Imax

Vtnln 1 т1шак

50 большим, чем исгинная, углом к оси абсцисс (а )u). В силу этого получаемые с помощью схемы точки, соответствующие максимальному А и минимальному В импедансу схемы (R> — — max и R2=0), принадлежат прямой АС. Из-за невозможности снизить до нуля сопротивление проводоь, клемм и т. д. при R —— 0 точка В несколько отстоит от точки С. Следовательно, между двумя отсчетами А и B лежит все множество экспериментальных точек, характеризующих вольт-амперную характеристику термопары.

Однако для определения всех параметров естественной термопары как источника электрического напряжения достаточно иметь два отсчета (А и В) и соответствующие значения тока и напряжения.

V =V A„=.E; 1=.0 U—:: — -и,",.„;

Из фиг. 2 очевидны соотношения (закон Ома): (R, численно равно (à р), а искомое произведение:

Во время работы станка контроль износа инструмента ооуществляют следующим образом.

В период обточки обрабатываемой детали 1 (фиг. 3, а) резцом 5 непрерывно-понеременно регистрируют ЭДС естественной термопары Е и ток l„„x. Это соответствует т, А и В вольт-амперной характеристики естественной термопары (рис. 2). Переход от измерения E к измерению 1„... осуществляют изменением величины сопротивления резистора R> (фиг. 1), что условно показано стрелками на фиг. 3, б. Вертикальные линии со стрелками (фиг. 3, б) отделяют период измерения ЭДС от периода измерения силы тока. Частота перехода от измерения ЭДС ас измерению тока определяется конкретными условиями обработки: длиной прохода, количеством проходов, обрабатываемостью материала детали, требуемой надежностью обработки и т. п.

Непрерывно регистрируемые значения

Е и 1 m» в зависимости от длины прохода

L позволяют в соответствии с приведенной методикой вычислять произведение EI„ ...

5 0

В начальный момент, когда износ резца отсутствует, величина этого произведения минимальна. По мере резания (увеличения

Z) растет износ, что сказывается на фиксируемых текущих значениях E и In„x (и произведении — Е1,, )

В зависимости от характера износа вид зависимостей L=E(Z) и1 „, =1 (Z) будет различным. В случае преобладания адгезионного износа резца растет температура контакта резец — обрабатываемая деталь и, как следствие, увеличивается ЭДС E естественной термопары (фиг. 3, б). Сила тока при этом либо незначительно растет, либо остается на прежнем уровне, когда износ отсутствовал. В случае, когда преобладает абразивный износ, сопровождающийся увеличением фактической площади контакта резца с обрабатываемой деталью, ЭЛС Е уменьшается, в то время как регистрируемый ток растет (фиг. 3, в).

Очнако и в том и в другом случаях вычисляемое произведение EI, „. оказывается монотонно возрастающей функцией износа резца. Задают некоторое значение этого произведения — El„,, по достижении которого происходит прекращение резания и дается команда на смену инструмента, т. е. работа прекращается при достижении заданного уровня износа инструмента.

Вычисление произведения К1,, на основе текущих значений Е и In„x осуществляют обычными средствами (например микропроцессором системы управления станка).

Формула изобретения

Способ контроля износа режущей кромки инструмента в процессе резания с использованием термо-ЭДС, о т л и ч а юшийся тем, что, с целью повышенйя надежности контроля путем получения дополнительного сигнала, реагирующего на абразивный износ, вычисляют по двум отсчетам, соответствующим максимальному и минимальному импедансу измерительной схемы и сопротивлению токосъемника, силу тока короткого замыкания естественной тсрмопары и устанавливают величину износа по произведению силы така на термо-ЭДC.

Источни информации, принятый во внимание при экспертизе:

l. Балакшин Б. С. и др. Адаптивное управление станками. «Машиностроение», 1973, с. 306 — 310.

753547

Е- к.з.

Составитель В. Платонов

З

Техре.g Л. Куклина Корректор И; Осиповская

Редактор E. Хейфиц

Заказ 365/275 Изд. № 132 Тираж 1151 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»