Устройство для тепловой обработки пористых материалов

Иллюстрации

Показать всеРеферат

Союз Советсник

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 080178 (21) 2734191/29-33 (51) M. Kn. с присоединением заявки ¹ (23) Приоритет

С 04 В 43/02

F 26 В 17/04

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 070880.Бюллетень HP 29 (53) УДК 662 ° 998 ° 5 (088.8) Дата опубликования описания 070880 (72) Автор изобретения

В.A.Êóðo÷êèí (71) Заявитель

Всесоюзный научно-исследовательский и проектный институт "Теплопроект" (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРИСТ61Х

МАТЕРИАЛОВ

Изобретение относится к производству теплоизоляционных изделий, в частности к устройствам для тепловой обработки пористых материалов, преимущественно минераловатных изделий, 5 и может найти применение в промьпаленности строительных материалов и в ряде других областей народного хозяйства. известно устройство для тепловой 10 обработки пористых материалов, преимущественно минераловатных, содержащее разделенную на зоны камеру с бесконечной перфорированной лентой, а также подводящие и отводящие трубопро- 15 воды, установленные в каждой из эон и выполненные в виде патрубков с раструбами, обращенными к перфорированной ленте, причем подводящие трубопроводы выполнены с направляющими 2О перегородками (1) .

В этом устройстве имеет место фактически сосредоточенный подвод горячего теплоносителя в раструбы при значительной длине его рабочей 25 части. Это вызывает местные динамические напряжения в потоке газов и резко неравномерное воздействие газов на иэделие. В связи с этим создается большая неравномерность тепло- gg вой обработки ковра по длине камеры, местные прососы газов и вместе с тем наличие необрабатываемых участков иэделия. Сосредоточенный отвод теплоносителя в этом устройстве также способствует неравномерности прохода газов через ковер. Все это приводит к снижению качества минераловатных изделий.

Наиболее близким к предложенному является устройство для тепловой обработки минераловатных материалов, содержащее камеру подвода теплоносителя с щелевыми соплами, систему сбора теплоносителя с механизмом силового обжатия (2) .

Недостатком известного устройства является неравномерность продувки теплоносителя через слой обрабатываемого материала. Основная масса теплоносителя проходит в местах наименьшего сопротивления (загрузочные и разгрузочные проемы, места сопряжения материала со стенками камеры, места наименьшей плотности материала) . Это приводит к неравномерности тепловой обработки и снижению качества иэделий.

Цель изобретения — повышение качества материала за счет повышения. равномерности тепловой обработки.

753839

IO

2О

3S

Поставленная цель достигается тем, что в устройстве для тепловой обработки пористых материалов, преимущественно минераловатных,содержащем камеру подвода теплоносителя с щелевыми соплами, систему сбора теплоносителя с механизмом силового обжатия, система сбора теплоносителя выполнена с расположенными н два яруса рядами секций, механизм сило,вого обжатия установлен в последних, щелевые сопла образованы смежными секциями, а противолежащие секции смещены относительно друг друга.

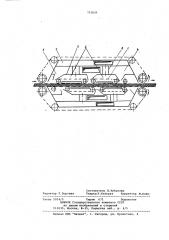

При этом щелевые сопла могут быть выполнены с увеличивающимся от 40 до 90 углом атаки по ходу движения материала, На чертеже дано схематическое изображение предлагаемого устройства., Оно состоит иэ механизма 1 силового обжатия, расположенного внутри системы 2 сбора теплоносителя, имеющей несколько секций 3, размещенных н камере 4 подвода теплоносителя. Секциями 3 системы 2 сбора образованы щелевые сопла 5. Секции

3 с помощью патрубков 6 соединены со сборником 7 системы сбора теплоноси- теля. Секции 3 установлены в два яруса по обе стороны механизма 1 силового обжатия. При этом противолежащие секции смещены относительно друг друга по горизонтали.

Щелевые сопла 5 выполнены с увеличивающимся от 40 до 90О углом атаки по ходу днижения материала.

Устройство работает следующим образом.

Горячий теплоноситель с помощью циркуляционного вентилятора (на чертеже не показан) поступает в камеру

4 подвода теплоносителя и, выйдя с большой скоростью из щелевых сопел

5, пронизывает движущийся минераловатный ковер, при этом происходит суШка ковра и полимеризация связую-, цего. Пройдя через слой ковра, отработанный теплоноситель поступает в секции 3 системы 2 сбора и по патрубкам 6 в сборник 7 отработанного теплоносителя, откуда частично возвращается в топочную камеру и в виде рециркулята поступает на тепловую обработку ковра, а частично сбрасывается в атмосферу. Сброшенная в атмосферу часть отработанного теплоносителя замещается свежим теплоносителем, получаемым в топочной камере.

Для обеспечения осциллирующего режима тепловой обработки ковра подбирается размер сечений сопел 5 и патрубкон 6, а также увеличивается число сопел 5. Срыв связующего динамическим напором бьющей в ковер струи предотвращается расположением щеленых сопел 5 с изменяющимся от 40 до

90О углом атаки по ходу движения ковра. Расположение сопел 5 под углом атаки 40 по ходу движения ковра обеспечивает "растекание" теплоносителя по большей площади ковра, малый динамический напор струи теплоносителя в начальной стадии тепловой.обработки ковра. Когда поверхность ковра прогрета до температуры полимеризации связующего, опасность срыва связующего динамическим напором струи отсутствует. По мере углубления эоны полимеризации требуется 6олее активное воздействие струи, поэтому в конечной стадии тепловой обработки необходим предельный динамический напор струи, что обеспечивается расположением сопел под углом атаки 90 по ходу движения конра. Все это способствует повышению качества ковра.

Кроме того, смещение секций 3 увеличивает равномерность тепловой обработки ковра, повышая тем самым качество последнего.

Формула изобретения

1. Устройство для тепловой обработки пористых материалов, преимущественно минераловатных, содержащее камеру подвода теплоносителя с щелевыми соплами, систему сбор- теплоносителя с механизмом силового обжатия о т л и ч а ю щ е е с я тем, что, с целью улучшения качества материала за счет повышения равномерности тепловой обработки, система сбора теплоносителя выполнена с расположенными н два яруса рядами секций, механизм силового обжатия установлен в последних, целевые сопла образованы смежными секциями, а противолежащие секции смещены относительно друг друга.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что целевые сопла выполнены с увеличивающимся от

40 до 90О углом атаки по ходу движения материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское снидетельстно СССР

9573465 кл. С 04 В 43/02, 1976.

2. Авторское свидетельство СССР

9155127, кл. С 04 В 43/02, 1962 (прототип).

753839

Составитель Л. Чубукова

Техред Н.Бабурка Корректор М.Пожо.

Редактор Т.Портная

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 5014/5 Тираж б 71 Подпис ное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5