Установка для обжига минерального сырья

Иллюстрации

Показать всеРеферат

Союз Советск ни

Соцналнстнчесмнк

Респубпнм

ОЛ ИСАНИЕ

ИЗОБРЕТИ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (i i I 754 1 84 (6l ) Дополнительное к BBT. свид-ву (22) Заявлено 29.01.79 (21) 2734143/29-33 (51) Ч. Кл

F 27 В 7/34

27 0 13/00 с присоединением заявки J%— (28} Приоритет

Геоударстввииый комитет во лаием изобретений и открытий

Опубликовано 07.08.80. Бюллетень №29

Дата опубликования описания 09.08.80 (53) УД)(6 1.78.013.6 (088.81

А. П. Белов, H. И. беренс, В. А. Токарь, Л. Л. Ясуд, А. M. Дмитриев и В. И. Жарко (72) Авторы изобретения

Государственный всесоюзный научно-исследов,".-ельский институт цементной промышленности ЦНИ "Цемент (71} Заявитель (54) УСТАНОВКА ДЛЯ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ ружу 12).

Изобретение. относится к технике производства портландцемента, магнезита, глинозема и др. материалов для обжига которых применяются вращающиеся печи.

Известна установка с вращающейся печью для обжига карбонатсодержаших материалов, состоящая иэ кальцинируюшей решетки и вращающейся печи с устройством для сжигания топлива (1).

Однако печи такой конструкции имеют низкую удельную производительность и низкий коэффициент использования.

Наиболее близкой по технической сущности и достигаемому результату к предложенной является установка для термической обработки минерального сырья, состоящая из двух последовательно установленных и движущихся с различной скоростью конвейерных колосниковых решеток и врашаюшейся печи с устройством для сжигания топлива. Причем в камере над второй конвейерной решеткой установлена форсунка для сжигания топлива над слоем материала, размещенного на конвейере.

Отходящие газы из вращающейся печи совместно с газамь ст c:::.пггания топ.п:да над вторым конвейерс,.i, пройдя через слой материала второго и гервого конвейера, вь.брасываются наОд.нл.". нз недостатков врашаюшпхся печеЙ с конвейерными решетками является низкий коэффициент использования нх вследствие быстрого износа деталей движущейся конвейерной решетки под воздействием высокой температуьч отходящих газов (800 — 1000 С). В известной установке это положение усугубляется тем, что на второй движущейся решетке осушеств :чется предварителькь.A обжиг материала с доюлннтeльным повышением те-..икратуры на 200—

250 С, что неизбежно будет гшиводить к деформз гни деталей движушейся решетки. При существующей технологии для образования гранул к сырьевой смеси добавляют до 14 — 18% воды с соответствуюишм расходом тепла на ее испарение.

Цель изобретения — повышение удельной производительности установки и экономии электроэнергии на измельчение.

45

3 75

Указанная цель достигается тем, что на установке для обжига минерального сырья, содержашей камеру предварительного нагрева с кальцинируюшей решеткой, камеру декарбонизации и врашаюшуюся нечь, камера декарбонизации выполнена в виде струйного реактора, соединенного через классификатор с отделителем, при этом струйный реактор соединен BBIрубком с камерой предварительного нагрева, а отделитель патрубком соединен с вращающейся печью, а гаэоходом с камерой предварительного нагрева.

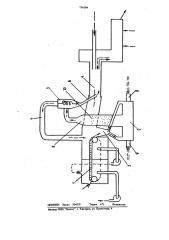

На чертеже изображена установка.для обжига минерального сырья.

Установка состоит иэ камеры предварительного нагрева с кальцинируюшей решеткой I, камеры декарбониэации, выполненной в виде струйного реактора 2, отделителя 3 и врашаюшейся печи 4. Камера предварительного нагрева патрубком 5 соединена со струйным реактором 2, отделитель 3 патрубком 6 соединен с печью 4 и газоходом 7 с камерой предварительного нагрева или с аппаратом для термообработки глинистого компонента шихты (на схеме не показан) .

Струйный реактор 2 представляет собой шахту 8, низ которой оборудован соплами 9 для подачи под давлением жидкого или газообразного топлива и коопремированного, подогретого в тенлообменнике, воздуха. В верхней части шахты 8 реактора 2 размещен встроенный классификатор 10. о

Установка работает следующим образом.

Предварительно дробленный и отгрохоченный известняк через распределительное устрсфство поступает иа кальцинируюшую решетку 1, на ,которой подогревается теплом отходящих газов из вращающейся печи 4 и струйного реактора 2 до частичной декарбониэации.,Палее известняк, нагретый до 600 — 800 С, через патрубок э поступает в струйный реактор 2. В установленной дозировке к известняку в струйный реактор также поступает предварительно дробленый (и при необходимости подогретый) глинистый компонент. В струйном реакторе они измельчаются, смешиваются и подогреваются до 800 — 1000 С и через отделитель 3 и патру4184 4

1бок 6 поступают во врашаюшум-я печь, а отходящие газы из струйного реактора поступают в камеру предварительного нагрева с кальцинируюшей решеткой 1. Кальцинируюшая решетка установки используется для термообработки дробленого известняка с естественной влажностью теплом отходяших газов из врашающейся печи и струйного реактора.

Предварительная термообработка известняка

10 нарушает его физическую структуру, что снижает расход электроэнергии на его измельчение.

Отходящие газы струйного реактора при необходимости могут быть использованы для термообработки глинистого компонента. Кроме того, предварительная термообработка компонентов

15 шихты с последуюшим измельчением, смешением и декарбонизацией позволит повысить производительность вращающейся лечи, снизить удельный расход тепла и электроэнергии на тонну клинкера, повысить стойкость футеровки в зоне сцекания и коэффициент использования печной установки.

Формула изобретения

Установка для обжига минерального сырья, содержащая камеру предварительного нагрева с кальцииирутошей решеткой, камеру декарбонизации и врашаюшуюся печь, о т л и ч а ю ш ая с я тем, что, с целью повышения удельной. производительности и экономии электроэнергии на измелъчение, камера декарбонизации выполнена в виде струйного реактора, соединен35 ного через классификатор с отделителем, при этом струйный реактор соединен патрубком с камерой предварительного нагрева, а отделитель патрубком соединен с вращающейся печью, а газоходом-с камерой предварительного нагрева.

Источники информации, принятые во внимание при экспертизе

1. Лурье Ю. С. Портландцемент. М., Госстройиздат, 1963, с. 200.

2. Патент ФРГ, кл. 31 а 3 — 13/00, опублик.

1972