Способ нагрева солесодержащей жидкости

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 754192 (61) Дополнительное к авт. свид-ву— (22) Заявлено 09.06.76 (21) 2371090/24-06 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К, F 28 C 3/06

F24 Н 1/10

Гасуднрстеенный камнтет

СССР (53) УДК 621.187.. 146 (088. 8) Опубликовано 07.08.80. Бюллетень № 29

Дата опубликования описания 15.08.80 но делам изобретений н открытий

Л. И. Сень, Ю. В. Якубовский, В. В. Пермяков, Н. Г. Полищук и В. Г. Добржанский (72) Авторы изобретения

Дальневосточный ордена Трудового Красного Знамени политехнический институт им. В. В. Куйбышева (71) Заявитель (54) СПОСОБ НАГРЕВА СОЛЕСОДЕРЖАЩЕЙ ЖИДКОСТИ

Изобретение относится к области теплоэнергетики и может быть широко использовано для нагрева высокоминерализованной жидкости, в частности для термического умягчения и испарения морской воды в различных технологических и парогенераторных установках.

Известен способ нагрева жидкости путем подачи ее на стенку контактного аппарата, на которой при турбулентном режиме стекания пленки жидкости происходит ее нагрев за счет контакта с горячими продуктами сгорания (1). При этом температура поверхности пленки выше, чем температура стенки, однако эта разность незначительна за счет турбулизации пленки. Это приводит к равномерному распределению кристаллов выпадающих солей в объеме пленки и осаждению их на стенку, т. е. недостатком данного способа является повышенное накипеобразова ние.

Наиболее близким к предлагаемому способу по технической сущности является спо- 2о соб нагрева солесодержащей жидкости путем подачи ее в виде ламинарной пленки на поверхность стенки и подвода тепла со стороны свободной поверхности пленки. При этом давление газов ниже давления насыщения жидкости, благодаря чему часть жидкости испаряется. В результате осуществления данного способа получается концентрированный рассол и смесь газов с водяными парами, что предполагает возможность использования этого способа в парогазовых энергетических установках (2).

Недостатком данного способа является повышенное накипеобразование, поскольку стенка поглощает основную часть доходящего до нее излучения и начинает сама подогревать прилегающую к ней (не свободную) поверхность пленки.

В это же время поверхностный слой жидкости интенсивно испаряется, и его температура остается постоянной, соответствующей температуре насыщения при данном давлении среды. Поскольку условия отвода теплоты от пристенного слоя определяются теплопроводностью жидкости, то он нагревается до более высоких температур, чем свободная поверхность пленки. В результате именно в пристенном слое инициируется и быстро прогрессирует рост частиц шлама.

Стенка покрывается накипью, и вскоре аппарат выходит из строя.

754192

16

13

ЗО

Формула изобретения

Целью изобретения является предотвращение накипеобразования.

Это достигается тем, что стенку принудительно охлаждают для обеспечения на всем пути пленки температуры ее пристенного слоя, не превышающей температуру начала выпадения накипеобразующих солей, а конечную температуру свободной поверхности пленки (т. е. в конце ее пути через зону нагрева) поддерживают на 2 — 15 С ниже максимальной температуры кипения нагреваемой жидкости при заданном давлении среды в зоне нагрева. Эти условия обеспечивают на всем пути пленки значительную разность температур между свободным и пристенным слоем пленки и позволяют при соответствующем давлении среды в зоне нагрева нагревать ее поток до высокой среднерасходной температуры без риска отложения накипи на стенке. Для усиления всех этих эффектов желательно обеспечить высокую отражательную способность поверхности стенки, по которой стекает пленка.

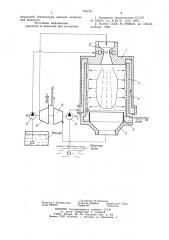

На чертеже представлено устройство для осуществления данного способа, общий вид.

Устройство содержит корпус 1, выполненный заодно с горелкой 2 для генерации высокотемпературных продуктов сгорания и патрубком 3 для отвода последних из корпуса 1. Внутри корпуса 1 установлена стенка 4, образующая с корпусом 1 зазор 5. Стенка 4 выполнена зеркальной со стороны, омываемой жидкостью. По периметру корпуса 1 имеется сборник 6 нагретой жидкости, а зазор 5 подключен к патрубку 7 для подачи холодной солесодержащей жидкости, например морской воды.

Патрубок 3 для отвода продуктов горения подключен к газовой турбине 8, приводящей в действие топливный насос 9 и компрессор 10 для подачи соответственно топлива и воздуха к горелке 2, а также насос

ll для подачи холодной жидкости в зазор 5.

Холодную морскую воду, подлежащую нагреву, подают насосом 11 в зазор 5, в котором вода, двигаясь вверх, охлаждает снаружи стенку 4, сама при этом несколько (на

20 — 30 С) подогревается. Затем жидкость обтекает верхний край стенки 4 и поступает на ее зеркальную поверхность в виде тонкой ламинарной пленки. Жидкость двигается вниз, находясь все время в зоне теплового излучения горячего факела, создаваемого горелкой 2. Однако благодаря упомянутому охлаждению наружной поверхности стенки

4 и зеркальным свойствам ее внутренней поверхности последняя вместе с прилегающим к ней слоем жидкости нагревается незначительно. Стенка 4 сильнее охлаждается именно в нижней части, т. е. там, где температура пленки максимальна. При этом может быть обеспечен (за счет соответствующего оребрения стенки 4 или иных факторов) и . такой режим охлаждения, что температура пристенного слоя пленки на всем путем остается меньшей или равной температуре начала выпадения накипеобразующих, растворенных в нагреваемой морской воде.

Для исключения накипеобразования поддерживают температуру свободной поверхности на 2 — 15 С ниже максимальной температуры кипения нагреваемой жидкости.

Мерами воздействия на конечную температуру поверхностного слоя пленки могут быть как изменение тепловой мощности факела, так и изменение расхода жидкости в пленке. По соображениям стабильности режимов работы турбокомпрессора и горения факела предпочтительно управлять конечной температурой за счет изменения расхода жидкости в пленке, что может достигаться, например, за счет дроссельного регулирования (на чертеже не показано) на напорной магистрали после насоса. Это управление (в самом простом варианте) сводится к следующему: если конечная температура приближается к температуре кипения на величину менее 2 С, то расход жидкости в пленке увеличивают; если конечная температура опускается ниже 15 С по сравнению с температурой кипения, то расход уменьшают.

Температурный диапазон 2 — 15 С выбран из следующих соображений. При разности температур, меньших 2"С, резко возрастает вероятность локального вскипания жидкости и отложения солей в данном месте за счет их распределения в объеме пленки, а больший перепад температур поддерживать невыгодно, так как при этом снижается экономичность нагрева.

Предлагаемый способ нагрева позволяет резко увеличить (до 200 С и более) допустимую температуру нагрева высокоминерализованной воды (и иных солесодержащих жидкостей) без опасности засорения зоны нагрева накипью. Это, в частности, позволяет резко повысить эффективность работы опреснительных установок, а также обеспечить термоумягчение воды, используемой в парогенераторных установках, работающих на морской (и прочей сильно минерализованной) воде. Такие парогенераторы смогут давать рабочий пар, используемый для привода турбин и работы технологического оборудования, а конденсат этого пара будет источником технического водоснабжения.

Способ нагрева солесодержащей жидкости, подаваемой по стенке ламинарной пленкой, путем подвода тепла к свободной поверхности последней, отличающийся тем, что, с целью предотвращения накипеобразования, стенку принудительно охлаждают, а конечную температуру свободной поверхности пленки поддерживают на 2 — 15 С ниже мак754192

P d /77й g

Составитель В. Кабликов

Техред К. Шуфрич Корректор Е. Папп

Тираж 697 Подписное

Редактор Т. Загребельная

Заказ 4890 32

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 симальной температуры кипения нагреваемой жидкости.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 339721, кл. F 24 Н 1/10, 1970.

2. Патент США № 2394643, кл. 159-49, опублик. 1946.