Устройство для прессования полых изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскмх

Социалистических

Республик

<п759171 (61) Дополнительное к ввт. сеид-ву (Si)e. Кл.з (22) Заявлено 271178 (21) 2688590/25-27

В 21 С 25/04

В 21 С 23/14

В 21 0 26/02 с присоедииением заявки Но (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 300880 Бюллетень 4 - 32

Дата опубликования описания 300880

{53) УДК 621. 777. 07. .621.7.044 (088.8) (72) Авторы изобретения

В.Н.Чудин н В.С.Соломатин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

ПОЛЫХ ИЗДЕЛИЯ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных оболочек с криволинейной образующей.

Известно устройство для прессования полых изделий, содержащее матрицу в которой с одной стороны находится прессштемпель, а с другой — головка .10 иглы, расположенной вне матрицы и соосно с ней (1g .

Однако известное устройство позволяет получать полые трубчатые детали только с цилиндрическими стенками. 15

Цель изобретения — обеспечение возможности получения полых деталей с криволинейными стенками при прессовании в условиях сверхпластичнот=ти.

Для этого устройство снабжено ус- 20 тановленной концентрично игле с воэможностью перемещения вдоль нее синхронно с перемещением прессштемпеля разъемной втулкой, на торце которой со стороны матрицы выполнена кольце- 25 вая канавка с диаметром соответствую- щим диаметру выпрессовываемого иэ

,.матрицы изделия, а. игла выполнена с осевым и радиальными отверстиями, сообщенными с источником подачи горя- 30

2 чей деформирующей среды в полость выпрессовываемого изделия.

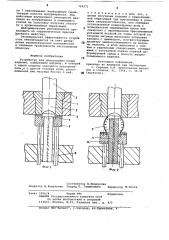

На фиг. 1 показано устройство в начале деформирования заготовки; на фиг. 2 — в момент окончания.

„.Устройство содержит матрицу 1, закрепленную в корпусе 2. В матрицу с одной стороны входит прессштемпель 3, а с другой — головка иглы 4. Между головкой иглы и матрицей образован кольцевой зазор, через который выпрессовывается материал заготовки 5 под действием прессштемпеля 3. На игле с возможностью перемещения вдоль нее расположена разъемная втулка 6. На торце втулки со стороны матрицы имеется кольцевая канавка 7. На одной из сторон канавки выполнен заходный конус. Выпрессовываемый через зазор между матрицей 1 и иглой 4 материал затекает в канавку 7 втулки 6, которую посредством тяг 8 начинают перемешать со скоростью истечения края выдавливаемого полуфабриката 9. Одновременно к внутренней поверхности полуфабриката 9 прикладывают давление, которое может быть создано газовой или жидкой средой подаваемой через имеющиеся осевое и радиальные отверстия в игле. Уплотнители 10 и канав759171

Формула изобретения

Составитель М.Мищенкова

Редактор И.Ковальчук Техред Е. Гаврилещко Корректор М.Коста

Заказ 5956/4 Тираж 986

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раумская наб., д, 4/5

Подписное онлнал ппп" патенттг, г.уагород, ул.проектная, 4.ка 7 обеспечивают необходимую герметизацию полости полуфабриката. Под действием внутреннего распорного давления на полуфабрикат и сжимающего усилия на заготовку получают оболочку с криволинейной образующей.

Деформирование рекомендуется производить на гидравлических прессах войного действия.

Экономическая эффективность устрой ства обеспечивается эа счет расширения технологических воэможностей и снижения трудоемкости изготовления оболочки.

Устройство для прессования полых изделий, содержащее матрицу, в которой с одной стороны нахоцится прессштемпель а с другой головка иглы, расположейной вне матрицы соосно с ней, о т л и ч а ю щ е е с я gåì, что, с целью полуЧения иэделий с криволинейной образующей при прессовании в условиях сверхпластичности, оно снабжено установленной концентрично игле с возможностью перемещения вдоль нее синхронно с перемещением прессштемпеля разъемной втулкой,на торце которой со стороны матрицы выполнена кольцевая канавка с диаметром, соответствующим пО диаметру выпрессовываемого иэ матрицы изделия, а игла выполнена с осевым и радиальным отверстиями, сообщенными с источником подачи горячей деформирующей среды в полость выпрес15 совываемого иэделия.

Источники информации, принятые во внимание при экспертизе

1. Середин П.И. Прессование металлов и сплавов. М., 1968, с. 30-31 О (прототип)