Способ формообразования полых изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических республик

О П И С А Н И E („)759176

ИЗОБРЕТЕНИЯ

К .АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву— (22) Заявлено 01. 11,76 (21) 2416743/25-27 (51)M

3 с присоединением заявки Нов (23) Приоритет

Опубликовано 300880. Бюллетень 1чо 32

Дата опубликования описания 30. 08. 80

В 21 0 22/02 государственный комитет

СССР по делам изобретений н открытий (53) УДК 621. 983. .31(088.8) (72) Авторы изобретения

Е.Д. Голубкин и Л.И. Павлон

Научно-исследовательский институт технологии машиностроения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИИ

Изобретение относится к области обработки металлов давлением, в частности, к вытяжке листового материала с помощью штампов и может быть использовано при штампонке полых ко- 5 нических деталей из металлических листовых заготовок.

Известен способ формообразования выпуклостей на стенках трубы посредством пуансонов и матриц, устанон- 10 ленных подвижно в радиальном направлении. При этом часть заготовки, расположенная под пуансоном, превращается в лунку сферической формы в результате местного формообразования материала под действием растягивающих напряжений 1.1).

Недостатком известного способа является то, что очаг пластической 20 деформации включает только стенки образовавшейся лунки, а донная часть детали в пластической деформации не участвует.

Действие растягивающих напряжений 25 приводит к уменьшению толщины материала в месте перехода лунки в недеформируемую часть заготовки и при достижении определенной, критической для деформируемого материала глубины лунки ®ф к обраэонанию "шейки" и разрыву материала.

Известен способ формообразования полых иэделий, при котором нз листовой заготовки формуют чашеобразный полуфабрикат путем двухосного растяжения материала и осуществляют формо-. образование стенок иэделия путем объемного всестороннего сжатия (2).

По известному способу из листовой заготовки формуют чашеобразный полуфабрикат в условиях двухосного растяжения, затем осуществляют формообразование стенок изделия в условиях объемного напряженного состояния всестороннего сжатия эа счет пластического деформирования материала, заключенного между коническими поверхностями матрицы и пуансона беэ уменьшения толщины материала донной части иэделия, деформирующейся в условиях сжато-растянутого объемного напряженного состояния.

Известный способ формообразования полых изделий имеет.тот недостаток, что требуемая глубина изделия достигается только за счет пластического деформиронания материала, заключенного между коническими поверхностями матрицы и пуансона, так как объем

759176 материала, находящийся в донной части изделия, не участвует в формообразовании стенок.

Целью изобретения является повыше+ние качества иэделий и экономия металла путем снижения толщины заготовок.

Эта цель достигается тем, что дополнительно осуществляют одновременное деформирование стенок и донной части изделия путем объемного всестороннего сжатия .металла. 10

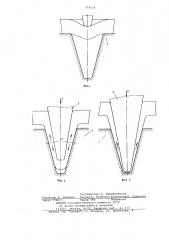

На фиг. 1 показана схема формообразования чашеобразного углубления; на фиг. 2 — промежуточная стадия формообразования изделия; на фиг. 3 — окончательная стадия формообразования изделия.

По предлагаемому способу иэ листовой заготовки формуют чашеобразный полуфабрикат в условиях двухосного растяжения (фиг. 1), затем увеличивают высоту полуфабриката за счет пластического деформирования материала, заключенного между коническими поверхностями матрицы 1 и пуансона 2 (см. фиг. 2). При этом деформируемый материал стенки изделия перемещается 25 вдоль образующих конических поверхностей .матрицы и пуансона, вверх и вниз от .поверхности раздела, проходяшей через точку О. Фланец изделия перемещается вверх как жест- Зп . кое тело, а донная часть изгибается под действием сжимающих и растягивающих напряжений, причем толщина ее на данной стадии деформирования не изменяется. 35

После этого одновременно с деформированием стенки создают условия для направленного течения материала из донной части к стенкам изделия в условиях объемного напряженного состояния всестороннего сжатия.

В момент одновременного деформирования стенок и донной части изделия обеспечивается положительное действие сил трения не только между поверхностями стенки и инструмента, но 45 и между поверхностями донной части изделия и инструмента, так как пластически деформируемый материал полностью контактирует с рабочими поверхностями инструмента; 3TQ о6ес- 50 печивает деформирование стенок и донной части изделия в условиях объемно- го напряженного состояния всестороннего сжатия при направленном течении материала из донной части к стенкам изделия.

Испытания проводились на универсальной машине ГРМ-1 усилием 50 тс и кривошипном прессе модели КБ-23-26 усилием 40 тс. Полые изделия с фланцем и дном, толщина которого меньше толщины фланца, получены из предварительно выточенных на токарном стане круглых заготовок толщиной 10 см из алюминия марки АДО.

B экспериментальном штампе осуществляли формообразование чашеобразного углубления в условиях двухосного растяжения, формообразование стенок изделия в условиях объемного напряженного состояния всестороннего сжатия, одновременное деформирование стенок и донной части изделия в условиях объемного напряженного состояния всестороннего сжатия при угле конусности наружной поверхности стенки изделия, равном 20-60 и полуразности между большим диаметром наружной поверхности стенки и меньшим диаметром внутренней части изделия не более 0,6-1 толщины исходной заготовки.

Предлагаемый способ формообразования полых иэделий позволяет улучшить качество изготавливаемых деталей и снизить расход материала не менее чем на 30% на каждой детали. формула изобретения

Способ изготовления полых изделий в штампе преимущественно из листовых заготовок, при котором на заготовке первоначально формуют чашеобразное углубление путем двухосного растяжения металла, затем осуществляют формообразование стенок изделия путем объемного всестороннего сжатия металла, заключенного в полости между стенками и пуансоном, отличающийся тем, что, с целью экономии металла и улучшения качества, дополнительно производят одновременное деформирование стенок и донной части изделия путем объемного всестороннего сжатия металла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 56436, кл. В 21 0 22/05, 1959.

-2. Патент ЧССР М 52495, кл. В 21 0 22/20, 1953 (прототип).

759176

Рие,1 рцг. 3

Редак

Закаэ р Л. Павлова

Подпи

9 3 Тираж 9 б

7 го комитета СССР

ЦНИИПИ Государственного по делам иэ иэобретений и открытий шская ыаб.

113035 Москва Ж-35 Раушская ыа д. 4 5

4 л. р ектная, Филиал ППП Патент г. Ужгород, у

Составитель Н. Чернилевская

Тех ед Н. Ковалева Ко ректор В. Синицкая то сное