Способ получения коротких тел вращения и валки для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ р«7591 86

=Ф (61) Дополнительное к авт. свид-ву (22) Заявлено 220578 (21) 2б17477/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 300880.Бюллетень ¹32 (51}М К„з

В 21 Н 1/18

Государственный комитет

СССР но делам изобретений и открытий (53} УДК 621.774. ю295.002,54 (088.8) Дата опубликования описания 02. 09. 80

Н.В.Мехов, Н.А.Целиков, А.М.Алешкин, Г.M.Ãëàçêoâ, С.П.Грановский, Г.С.Майзелис, А.Ф.Кирпичников, Б.Ф.Выгоднер, С.В.Анисн оров, А.И.Гриншпун, И.Б.Колтунов и В.В.Загвоздин (72) Авторы изобретения, (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ

КОРОТКИХ TEJI ВРАЩЕНИЯ И ВАЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением, а точнее к области поперечно-винтовой прокатки.

Изобретение наиболее эффективно 5 может быть использовано при производстве шаров, осей, заготовок колец подшипников и других заготовок деталей машиностроения.

Известен способ получения корот-- 10 ких тел вращения и инструмент для

его осуществления, при котором исходный круглый пруток задают во взаимно перекошенные вращающиеся валки поперечно-винтовой прокатки, где проис- 15 ходит формовка требуемых иэделий, соединенных перемычками, их калибровка и отделение друг от друга путем среза соединяющей их перемычки (1) . Срез перемычки производится путем повыше- 2Q ния реборды одного из валков до оси прокатки. Этот способ применяется для получения сплошных иэделий.

Недостатком этого способа является относительно невысокая стойкость 25 прокатного инструмента, поскольку при повышении винтовой реборды до оси прокатки уменьшается ее жесткость и ширина поддерживающих проводок. Кроме того, даже при незначительном износе винтовой реборды нарушается геометрия торцов прокатанных изделий, а . при большом износе отрезной реборды изделия могут выходить из валков не разделенными.

Известен также способ получения коротких тел вращения, который включает в себя нагрев исходной заготовки (полой гильзы) и прокатку этой гильзы на оправке в винтовых валках (2 . В процессе прокатки происходит формовка требуемых изделий, соединенных перемычками, калибровка их и отделение изделий друг от друга путем разрыва перемычки растяжением эа счет непрерывного расширения винтовых реборд.

Этот способ также высокопроизводителен, легко поддается механизации и автоматизации. Однако, получающиеся в результате прокатки изделия имеют длинные торцовые заусенцы (по

3-5 мм с каждого торца), что вызывает необходимость в дополнительной операции снятия заусенцев перед дальнейшей механообработкой и ухудшает товарный вид изделий.

75918б

Целью изобретения является повышение стойкости винтовых калибров валка и качества прокатываемых изде. ий.

Поставленная цель достигается тем, что отделение откалиброванных изделий от "àãîòîâêè осуществляется путем придания изделию окружной скорости, большей или меньшей окружной скорости эа отовки.

Причем все эти операции происходят валках для поперечно-винтовой про-

1 атки, каждый иэ которых имеет винтовые калибры, нарезанные на его бочке и образующие на ней участки формовки, калибровки и разделения.

При этом отделение откалиброванных изделий от заготовки осуществляют путем придания изделию окружной скорости, отличной от окружной скорости заготовки, причем обеспечение разных окружных скоростей у изцелия и заготовки происходит за счет того, что по крайней мере один из валков выполнен с конической бочкой с увеличивающимся или уменьшающимся диаметром дна калибра в направлении прокатки.

Такое конструктивное выполнение прокатного инструмента позволит осуществить предложенный способ получения коротких тел вращения, включая отделение откалиброванных изделий от заготовки скручиванием соединяющей их перемычки..

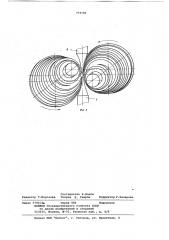

Скручивание перемычки происходит вследствие того, что окружная скорость отделяемого изделия больше (или меньше), чем окружная скорость предыдущего иэделия, причем окружная скорость формуемых изделий увеличивается (или уменьшается) от захода металла в валки к выходу готовых изделий пропорционально увеличению (или уменьшению) диаметра валка по дну калибра.

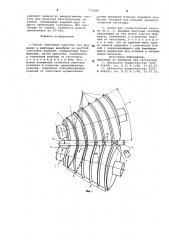

На фиг. 1 изображена схема прокатки сплошных тел вращения в валках по данному способу; фиг. 2 — то же, вид на валки в процессе прокатки со стороны входа металла.

Получение коротких тел вращения по данному способу осуществляется следующим образом.

Исходная заготовка задается во взаимно перекошенные вращающиеся валки для поперечно-винтовой прокатки, где иэ нее формуются требуемые изделия, соединенные друг с другом перемычками, далее происходит их калибровка и отделение друг от друга путем скручивания соединяющей их перемычки.

Валки 1 имеют конус 2 захвата и винтовую реборду 3, нарезанную на его бочке. Реборда 3 образует на валке 1 участок 4 формовки и участок 5 калибровки и разделении. На участке

4 формовки реборда 3 постоянно увеличивается по высоте и нарезана с

;,0

ЗО

4О переменным шагом, На участке 5 калибровки, совмещенном в данном случае с участком разделения, параметры реборд 3, достигших полной высоты и ширины, остаются неизменными. Бочка каждого из валков выполнена конической. Ее диаметр увеличивается от начала валка к его концу. Между валками 1 поддерживаемая верхней б и нижней 7 проводками находится исходная заготовка — пруток 8, соединенная перемычками с формуемьми изделиями 9 и калибруемыми изделиями 10. На выходной стороне валков находится отделенное готовое изделие 11.

Конусность валков 1 определяется углом О . В процессе прокатки валки развернуты к оси прокатки под углом, соответствующим углу подъема винтовой реборды 3, для обеспечения осевой подачи металла. Те из валков, бочка которых выполнена конической, установлены в прокатной клети с углом раскатки, равным Я>

Прокатка происходит следующим образом.

В непрерывно вращающиеся валки 1 задается исходный пруток 8, который захватывается конусами 2 и получает вращательно-поступательное движение.

Пруток 8 удерживается на оси прокатки проводками 6 и 7, установленными вузазоре между валками 1. На участке

4 формовки реборды 3 из прутка 8 формуют предварительные изделия 9, соединенные между собой перемычками. На участке 5 калибровки и разделения реборды 3 достигают полной высоты. В начале прокатки перемычки, соединяющие формуемые изделия 9, достаточно прочны. Это приводит к тому, что скорость иэделий 9 и прутка 8 устанавливается какой-то средней, а на участке 5, при уменьшении перемычки в диаметре до величины, при которой ее момент сопротивления скручиванию становится меньше момента силы трения, возникающей.за счет увеличения окружной скорости, передаваемой валками 1 иэделиям 10, происходит скручивание перемычки и отделение готового изделия 11 от калибруемого иэделия 10.

При противоположном направлении конусности у прокатных валков скручивание перемычки происходит иэ-за уменьшения окружной скорости, сообщаемой валками прокатываемым иэделиям

Прокатка полых тел вращения отличается тем, что ведется на цилиндрической оправке.

При трех и более валках схема отличается тем, что отсутствуют поддерживающие проводки.

В настоящее время изготовлен и опробован на лабораторном стане первый

759186 комплект валков по предлагаемому споб для прокатки беэголовочных засо у клепок. Разделение издели дру дру га происходит стабильно, ез заусенцев по торцам. Стойкость валков увеличилась на 25-30%.

Формула изобретения

1.Способ получения коротких тел врая в -винтовых калибрах иэ круглой щения в -в е иненных перезаготовки иэделий, соеди либ овки мычками, путем прокатки, кали р и отделения изделий от заготовки, т л и ч а ю шийся тем, что, с о т л и ч а интовых целью повышения стойкости ви калибров и к в и качества прокатываемых иэдели и отделение откалиброванных изделий от заготовки осуществляют путем придания иэделию окружной ско1 рости, большеи или меньшей окружной скорости заготовКи.

2. Валки для осуществления спосои. 1 имеющие винтовые калибры, ба по и., име частки форобразующие на его бочке участ мовки, кал калибровки и отделение издет ющилия от заготовки, о т тличaþù е с я тем, что по крайней мере один еской бочи алков выполнен с конич иэ в ньшаюй с величивающимся или умен ко с ув алиб а в направщимся диаметром дна кали р лении прокатки.

Источники информации, принятые во в нимание при экспертизе

Р

1. А кое свидетельство CC

Авторс .05.57.

9 106691 кл. В 21 Н 1/06, 23.0

2. A орское свидетельство С о CCP вт

20.07.72.

М 446343, кл. В 21 Н 1/06, 20.0

759 18б

Рие. 2

Составитель И.Ионов

Редактор T.Ìoðoçîâà Техред К ° Гаврон Корректор Г.Назарова

Заказ 5792/4в Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4